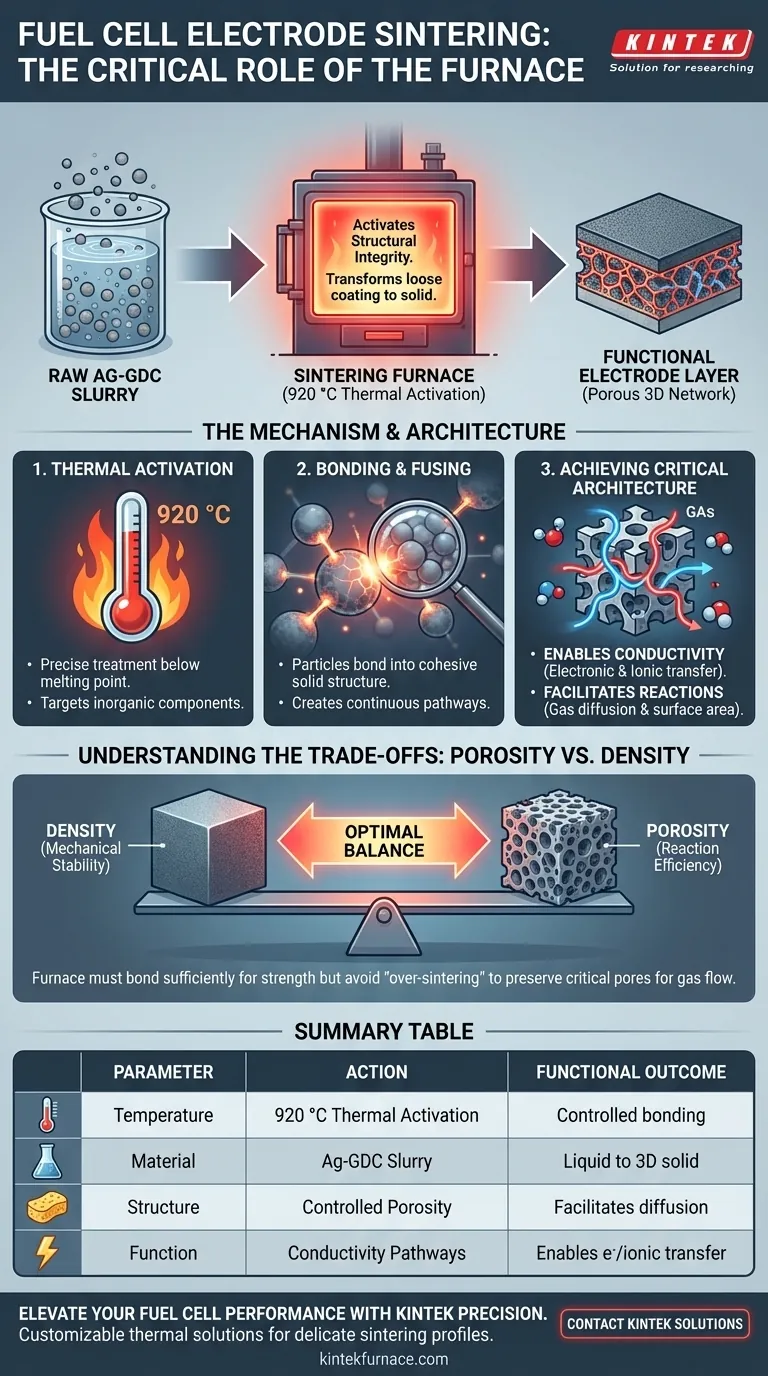

O forno de sinterização desempenha a tarefa crítica de ativar a integridade estrutural do eletrodo. Ele submete as camadas revestidas a um tratamento térmico específico de 920 °C. Esse calor intenso faz com que os componentes inorgânicos dentro da pasta Ag-GDC se liguem, transformando um revestimento solto em um sólido tridimensional funcional.

O forno transforma o eletrodo de uma pasta bruta em uma arquitetura complexa e porosa. Esse processamento térmico é essencial para criar os caminhos físicos necessários para a condução elétrica e as reações químicas.

O Mecanismo de Formação Estrutural

Ativação Térmica a 920 °C

O forno opera em um ponto de ajuste específico de 920 °C durante esta fase de produção.

Essa temperatura é cuidadosamente calibrada para estar abaixo do ponto de fusão dos materiais, mas alta o suficiente para ativar a sinterização.

Ligação de Componentes Inorgânicos

O calor visa os componentes inorgânicos dentro da pasta Ag-GDC (Prata-Céria Dopada com Gadolínio).

Através dessa energia térmica, as partículas começam a se ligar e fundir. Isso cria uma estrutura sólida coesa a partir do revestimento líquido ou pastoso original.

Alcançando a Arquitetura Crítica

Criação de uma Rede Tridimensional

O principal resultado deste processo de sinterização é uma rede porosa e tridimensional.

Ao contrário de um bloco de material totalmente denso, essa rede mantém espaços internos abertos. Essa arquitetura específica não é um defeito; é um requisito funcional para a operação da célula de combustível.

Habilitando a Condutividade

As partes sólidas dessa rede fornecem as "estradas" necessárias para a transferência de energia.

Especificamente, a estrutura sinterizada estabelece caminhos contínuos que permitem a condução eletrônica e iônica em toda a camada do eletrodo.

Facilitando Reações Químicas

Os vazios abertos e porosos dentro da estrutura são igualmente importantes.

Eles oferecem o espaço físico necessário para a difusão dos produtos de decomposição da amônia. Além disso, esses vazios fornecem a área superficial necessária para que as reações eletroquímicas da célula de combustível ocorram eficientemente.

Compreendendo os Compromissos

Porosidade vs. Densidade

Embora a sinterização geral muitas vezes vise maximizar a densidade para aumentar a resistência, os eletrodos de células de combustível requerem um equilíbrio delicado.

O forno deve ligar as partículas suficientemente para garantir estabilidade mecânica e condutividade.

No entanto, ele não deve "super-sinterizar" o material a ponto de os poros se fecharem. Se a estrutura se tornar muito densa, ela bloqueará os caminhos de difusão para gases como a amônia, tornando a célula ineficaz.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar a camada do eletrodo, você deve ver o perfil de sinterização como uma variável que controla a proporção de condução para difusão.

- Se seu foco principal é a estabilidade mecânica: Garanta que o tratamento térmico seja suficiente para ligar completamente os componentes inorgânicos Ag-GDC em uma rede robusta.

- Se seu foco principal é a eficiência da reação: Verifique se o tratamento de 920 °C preserva espaço poroso suficiente para acomodar a decomposição da amônia e o fluxo de gás.

O forno de sinterização não é apenas um aquecedor; é o arquiteto da paisagem interna do eletrodo.

Tabela Resumo:

| Parâmetro do Processo | Ação/Mecanismo | Resultado Funcional |

|---|---|---|

| Temperatura | Ativação Térmica a 920 °C | Ligação controlada de componentes inorgânicos |

| Material | Pasta Ag-GDC | Transformação de revestimento líquido para sólido 3D |

| Estrutura | Porosidade Controlada | Facilita a difusão de gás e a decomposição da amônia |

| Função | Caminhos de Condutividade | Permite condução eletrônica e iônica através da camada |

Eleve o Desempenho da Sua Célula de Combustível com a Precisão KINTEK

Desbloqueie todo o potencial da arquitetura do seu eletrodo com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas personalizáveis de Muffle, Tubo, Rotativo, a Vácuo e CVD projetados especificamente para lidar com perfis de sinterização delicados como o processo Ag-GDC de 920 °C.

Se você está escalando a produção ou refinando pesquisas em escala de laboratório, nossos fornos de alta temperatura fornecem o aquecimento uniforme e o controle preciso necessários para equilibrar a estabilidade mecânica com a porosidade crítica.

Pronto para otimizar sua produção de células de combustível? Entre em contato conosco hoje mesmo para discutir suas necessidades exclusivas.

Guia Visual

Referências

- Zeyu Lin, Bo Liang. Ammonia-Fueled Tubular Solid Oxide Fuel Cell Using a Plasma-Enhanced Cracking Reactor. DOI: 10.1021/acs.energyfuels.5c03027

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é a função de um forno de secagem a vácuo na fase final de preparação das folhas de eletrodos de supercapacitores? - Pureza

- Quais são as diferentes classificações de fornos a vácuo com base na faixa de pressão? Explore Alto Vácuo vs. UHV para o seu laboratório

- Quais materiais podem ser unidos por brasagem a vácuo? Obtenha Ligações de Alta Integridade para Metais Dissimilares e Cerâmicas

- Quais são as vantagens do tratamento térmico a vácuo? Obter Qualidade e Controlo Superior do Material

- Por que os fornos a vácuo são importantes na indústria aeroespacial? Essenciais para Componentes Puros e de Alta Resistência

- Qual é a função de um forno a gás de grafite de alta temperatura na sinterização de nitreto de silício (Si3N4)?

- Quais indústrias mais se beneficiam da tecnologia de forno a vácuo? Desbloqueie Pureza e Força para Aplicações Críticas

- Como o custo e a disponibilidade do nitrogênio se comparam ao argônio? Economize custos com a seleção inteligente de gás