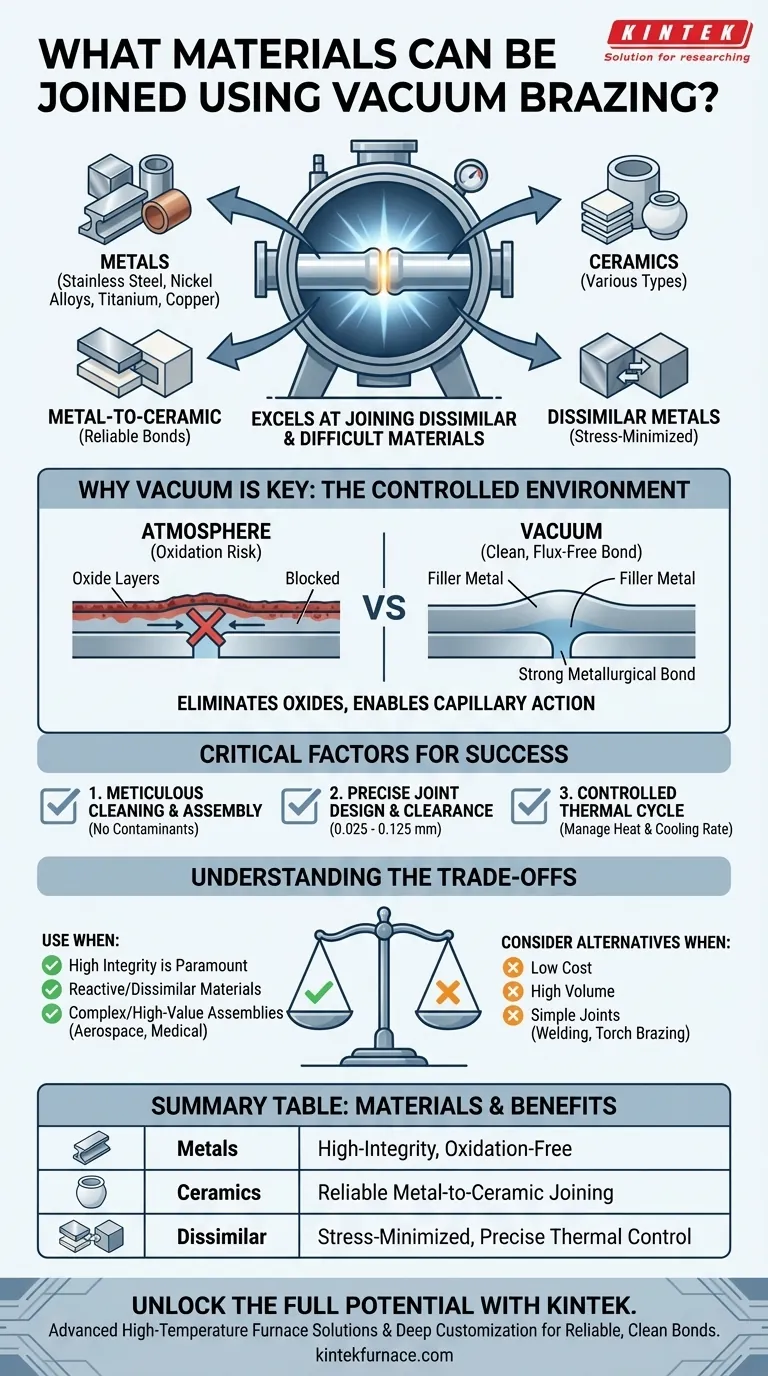

Em resumo, a brasagem a vácuo se destaca na união de uma ampla gama de materiais que muitas vezes são difíceis ou impossíveis de unir com outros métodos. Sua principal força reside na criação de ligações de alta integridade entre metais dissimilares, incluindo aço inoxidável, ligas de níquel, titânio e cobre. Crucialmente, é também um dos poucos processos capazes de unir de forma confiável metais a cerâmicas.

O verdadeiro valor da brasagem a vácuo não é apenas os materiais que ela pode unir, mas sua capacidade de produzir ligações excepcionalmente limpas, fortes e sem fluxo em montagens complexas, realizando o processo em um ambiente controlado e livre de oxigênio.

Por Que o Vácuo é a Chave para a Versatilidade

O poder da brasagem a vácuo vem do ambiente em que é realizada. Ao remover a atmosfera do forno, o processo elimina o risco de oxidação que assola muitos outros métodos de união de alta temperatura.

Eliminando Óxidos e Contaminação

Quando os metais são aquecidos, suas superfícies reagem com o oxigênio do ar para formar óxidos. Essas camadas de óxido atuam como uma barreira, impedindo que o metal de adição molhe e se ligue adequadamente aos materiais-base, levando a uma junta fraca ou falha.

Um ambiente de alto vácuo remove essa ameaça. Isso permite que a liga de brasagem fundida flua livremente por ação capilar para a junta, criando uma ligação metalúrgica direta e forte sem a necessidade de fluxos químicos corrosivos.

Possibilitando a União de Materiais Dissimilares

Este processo limpo e controlado é o que torna possível a união de materiais dissimilares. Diferentes materiais expandem e contraem em taxas diferentes (Coeficiente de Expansão Térmica), o que pode criar um estresse imenso durante o aquecimento e resfriamento.

A brasagem a vácuo permite um controle extremamente preciso sobre o ciclo térmico. Isso garante que montagens complexas, mesmo aquelas feitas de diferentes metais ou combinações de metal e cerâmica, possam ser aquecidas e resfriadas a uma taxa que minimiza o estresse interno, evitando distorções ou rachaduras.

Fatores Críticos para uma Ligação Bem-Sucedida

Embora versátil, a brasagem a vácuo é um processo altamente técnico que exige controle meticuloso. O sucesso não é apenas sobre escolher os materiais certos; é sobre dominar todo o processo do início ao fim.

Limpeza e Montagem Meticulosas

As peças a serem unidas devem estar escrupulosamente limpas antes de entrar no forno. Quaisquer óleos, graxas ou contaminantes de superfície vaporizarão no vácuo e podem interferir na ligação. A montagem deve ocorrer em um ambiente limpo pela mesma razão.

Projeto Preciso da Junta e Folga

A lacuna entre os materiais que estão sendo unidos, conhecida como folga da junta, é crítica. Ela deve ser grande o suficiente para permitir o fluxo do metal de adição, mas pequena o suficiente para permitir uma forte ação capilar.

Para a maioria das aplicações, essa folga é tipicamente entre 0,025 mm e 0,125 mm (0,001" a 0,005").

Ciclo Térmico Controlado

Cada estágio do processo de aquecimento e resfriamento deve ser gerenciado com precisão. Isso garante que o metal de adição derreta e flua na temperatura correta e que a montagem final resfrie lentamente o suficiente para evitar choque térmico ou o acúmulo de tensões residuais.

Compreendendo as Trocas

A brasagem a vácuo oferece qualidade incomparável, mas vem com requisitos específicos que a tornam inadequada para todas as aplicações.

A Necessidade de Equipamentos Especializados

O processo requer um forno de alto vácuo, que é um investimento de capital significativo. Esses sistemas são complexos de operar e manter, exigindo técnicos qualificados.

Intolerância a Desvios de Processo

Há muito pouca margem para erro. Uma brasagem bem-sucedida depende do controle rigoroso e repetível de todas as variáveis do processo, desde a limpeza e montagem até o perfil térmico final. Qualquer desvio pode comprometer a integridade de toda a montagem.

Custo Mais Elevado por Peça

Devido ao equipamento especializado, longos tempos de ciclo e necessidade de supervisão especializada, a brasagem a vácuo é geralmente mais cara do que outros métodos de união, como soldagem ou brasagem com maçarico. Seu custo é justificado pelo alto desempenho e confiabilidade da junta final.

Fazendo a Escolha Certa para Sua Aplicação

Use a brasagem a vácuo quando a integridade da junta é primordial e outros métodos são insuficientes.

- Se o seu foco principal é unir materiais reativos ou dissimilares: A brasagem a vácuo é uma das melhores escolhas para unir titânio, superligas de níquel ou metais a cerâmicas.

- Se o seu foco principal é criar montagens complexas e de alto valor: O processo é ideal para produzir juntas limpas e sem fluxo em componentes intrincados para aplicações aeroespaciais, médicas ou de semicondutores.

- Se o seu foco principal é baixo custo e alto volume para juntas simples: Você deve considerar métodos alternativos como brasagem com maçarico, brasagem por indução ou soldagem, pois a brasagem a vácuo pode ser superespecificada.

Em última análise, a brasagem a vácuo é um processo de fabricação de precisão escolhido pelo desempenho, não pela conveniência.

Tabela Resumo:

| Tipo de Material | Exemplos | Principais Benefícios |

|---|---|---|

| Metais | Aço inoxidável, Ligas de Níquel, Titânio, Cobre | Ligações de alta integridade, livres de oxidação |

| Cerâmicas | Várias cerâmicas | União confiável metal-cerâmica |

| Combinações Dissimilares | Metal-metal, metal-cerâmica | Ligações com estresse minimizado, controle térmico preciso |

Desbloqueie todo o potencial da brasagem a vácuo para suas montagens de alto desempenho! Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados para indústrias como aeroespacial, médica e de semicondutores. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos, fornecendo ligações confiáveis e limpas para componentes complexos. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência do seu laboratório e a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material