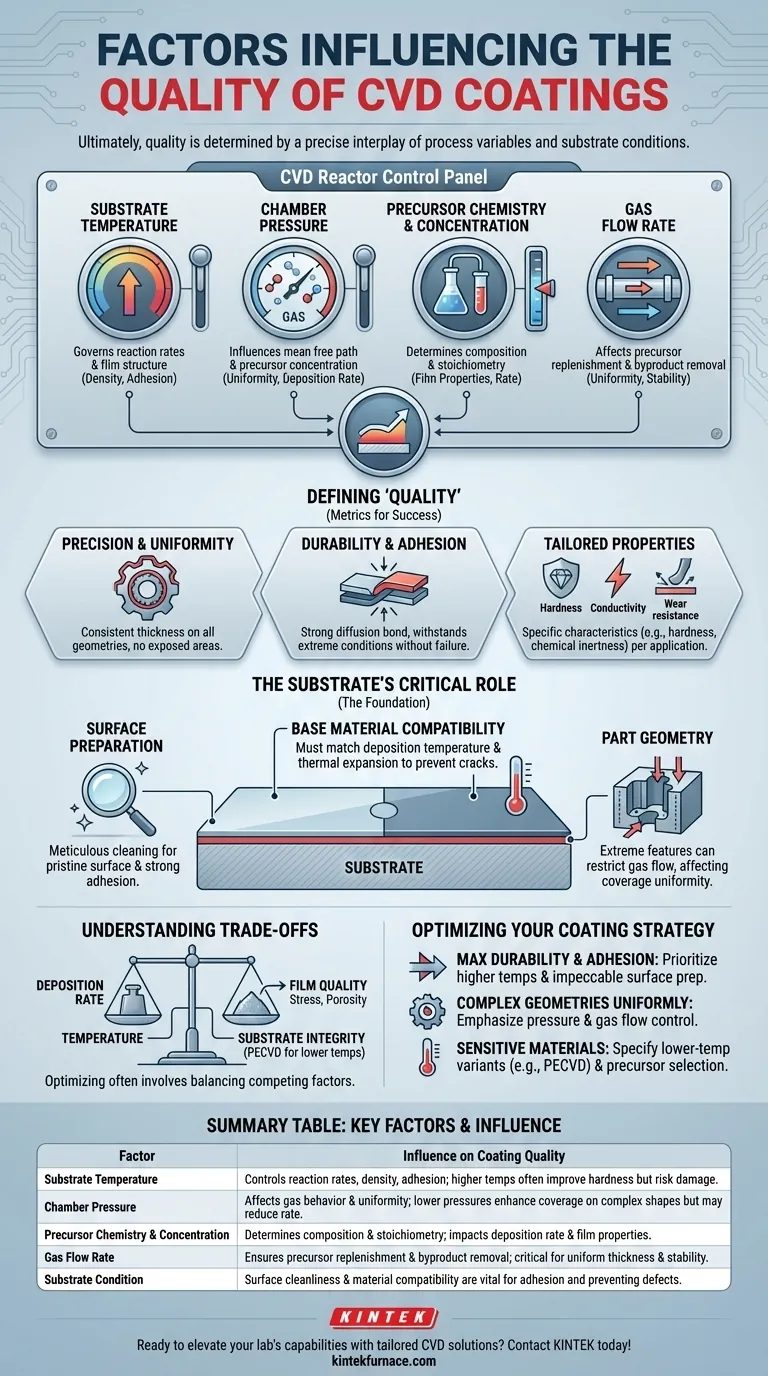

Em última análise, a qualidade de um revestimento de Deposição Química a Vapor (CVD) é determinada por uma interação precisa de variáveis do processo e condições do substrato. Os fatores mais críticos são a temperatura do substrato, a pressão da câmara, a química e a concentração dos gases precursores e as taxas de fluxo de gás. O domínio desses elementos permite a engenharia deliberada das propriedades finais de um revestimento, desde sua espessura e uniformidade até sua composição química e microestrutura.

O princípio central a entender é que o CVD não é um processo único, mas um sistema altamente ajustável. Obter um revestimento de alta qualidade é o resultado do equilíbrio intencional dos parâmetros do processo de deposição com a natureza física e química do substrato que está sendo revestido.

Definindo 'Qualidade' em um Revestimento CVD

Antes de ajustar as variáveis do processo, é essencial definir o que "qualidade" significa para sua aplicação. As vantagens de um processo CVD bem-executado tornam-se as métricas pelas quais medimos seu sucesso.

Precisão e Uniformidade

Um revestimento de alta qualidade é excepcionalmente uniforme em toda a superfície de uma peça. Ele mantém uma espessura consistente mesmo em geometrias complexas, incluindo recursos internos e detalhes finos, garantindo que não haja áreas expostas que possam se tornar pontos de falha.

Durabilidade e Adesão

A qualidade é frequentemente medida pelo desempenho sob estresse. Um revestimento superior forma uma camada forte, ligada por difusão, com o substrato, proporcionando adesão excepcional. Isso permite que ele resista a temperaturas extremas, ciclos térmicos rápidos e altas cargas mecânicas sem delaminar ou falhar.

Propriedades Químicas e Físicas Personalizadas

O processo CVD permite a criação de filmes com características altamente específicas. Qualidade pode significar atingir um nível alvo de dureza, inércia química, condutividade elétrica ou resistência ao desgaste, dependendo das demandas únicas da aplicação.

Parâmetros Centrais do Processo: As Alavancas de Controle

Estas são as variáveis primárias dentro do reator CVD que são ajustadas para manipular a formação do revestimento e suas características finais.

Temperatura do Substrato

A temperatura é, sem dúvida, o parâmetro mais crítico. Ela governa diretamente as taxas de reação na superfície do substrato. Temperaturas mais altas geralmente aumentam a taxa de deposição e podem levar a estruturas de filme mais densas e cristalinas, o que frequentemente melhora a adesão e a dureza.

Pressão da Câmara

A pressão dentro do reator influencia o caminho livre médio das moléculas de gás e a concentração de precursores perto do substrato. Pressões mais baixas podem melhorar a uniformidade do revestimento em formas complexas, mas podem diminuir a taxa de deposição.

Química e Concentração do Precursor

A escolha dos gases precursores determina fundamentalmente a composição do revestimento (por exemplo, nitreto de silício, carbeto de titânio). A concentração desses gases, juntamente com a proporção entre eles, afeta diretamente a taxa de deposição e a estequiometria do filme resultante.

Taxa de Fluxo de Gás

A taxa na qual os gases fluem através da câmara afeta o reabastecimento de precursores na superfície do substrato e a remoção de subprodutos da reação. O fluxo adequado é essencial para manter a estabilidade do processo e obter uma espessura uniforme em todas as peças em um lote.

O Papel Crítico do Substrato

A peça que está sendo revestida não é uma participante passiva. Sua condição e projeto são tão cruciais quanto os próprios parâmetros do processo.

Preparação da Superfície

Um revestimento só pode ser tão bom quanto a superfície na qual é aplicado. O substrato deve ser meticulosamente limpo para remover quaisquer óleos, óxidos ou outros contaminantes. Uma superfície imaculada é inegociável para alcançar forte adesão.

Compatibilidade do Material Base

O material do substrato deve ser compatível com a temperatura e a química da deposição. Descompassos nos coeficientes de expansão térmica entre o revestimento e o substrato podem criar estresse durante o resfriamento, levando potencialmente a rachaduras ou delaminação.

Geometria da Peça

Embora o CVD seja excelente para revestir formas complexas, recursos extremos ainda podem representar um desafio. Furos cegos muito profundos e estreitos ou cantos internos afiados podem criar regiões onde o fluxo de gás é restrito, potencialmente levando a uma cobertura mais fina ou não uniforme. A otimização do projeto da peça pode mitigar esses efeitos.

Compreendendo os Compromissos

A otimização do processo CVD quase sempre envolve o equilíbrio de fatores concorrentes. Entender esses compromissos é fundamental para alcançar um resultado bem-sucedido.

O compromisso mais comum é entre taxa de deposição e qualidade do filme. Exigir um processo de revestimento mais rápido, aumentando a temperatura ou a concentração do precursor, pode, às vezes, introduzir estresse, criar uma microestrutura mais porosa ou reduzir a uniformidade.

Outro equilíbrio crítico é temperatura versus integridade do substrato. As altas temperaturas necessárias para muitos processos CVD convencionais podem danificar materiais de substrato sensíveis. Essa limitação levou ao desenvolvimento de métodos de temperatura mais baixa, como o CVD Assistido por Plasma (PECVD), que usam energia do plasma para impulsionar as reações em vez de energia puramente térmica.

Finalmente, a otimização para uma propriedade pode comprometer outra. Por exemplo, um revestimento projetado para dureza extrema pode ser mais quebradiço do que um revestimento otimizado para ductilidade e capacidade de suporte de carga.

Otimizando Sua Estratégia de Revestimento

Seus parâmetros de processo ideais dependem inteiramente do seu objetivo principal. Use estes princípios como ponto de partida para discussões com seu fornecedor de revestimento.

- Se seu foco principal é durabilidade e adesão máximas: Priorize temperaturas de processo mais altas (dentro dos limites do substrato) e um protocolo de preparação de superfície impecável.

- Se seu foco principal é revestir geometrias complexas de forma uniforme: Enfatize o controle sobre a pressão da câmara e a dinâmica do fluxo de gás para garantir que os precursores atinjam todas as superfícies uniformemente.

- Se seu foco principal é revestir materiais sensíveis à temperatura: Você deve especificar o uso de uma variante de CVD de temperatura mais baixa e trabalhar em estreita colaboração na seleção de precursores para atingir a reação desejada em uma temperatura segura.

Ao controlar deliberadamente tanto o processo quanto a peça, você pode projetar um revestimento CVD que oferece precisamente o desempenho que sua aplicação exige.

Tabela Resumo:

| Fator | Influência na Qualidade do Revestimento |

|---|---|

| Temperatura do Substrato | Controla as taxas de reação, densidade do filme e adesão; temperaturas mais altas geralmente melhoram a dureza, mas arriscam danos ao substrato. |

| Pressão da Câmara | Afeta o comportamento das moléculas de gás e a uniformidade; pressões mais baixas melhoram a cobertura em formas complexas, mas podem reduzir a taxa de deposição. |

| Química e Concentração do Precursor | Determina a composição do revestimento e a estequiometria; afeta a taxa de deposição e as propriedades do filme, como dureza ou condutividade. |

| Taxa de Fluxo de Gás | Garante o reabastecimento de precursores e a remoção de subprodutos; crítico para espessura uniforme e estabilidade do processo. |

| Condição do Substrato | A limpeza da superfície e a compatibilidade do material são vitais para uma adesão forte e para prevenir defeitos como delaminação. |

Pronto para elevar as capacidades do seu laboratório com soluções CVD personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas avançados de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada. Nossa personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a qualidade, durabilidade e eficiência do revestimento. Não se contente com o padrão — entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos CVD e impulsionar sua pesquisa adiante!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico