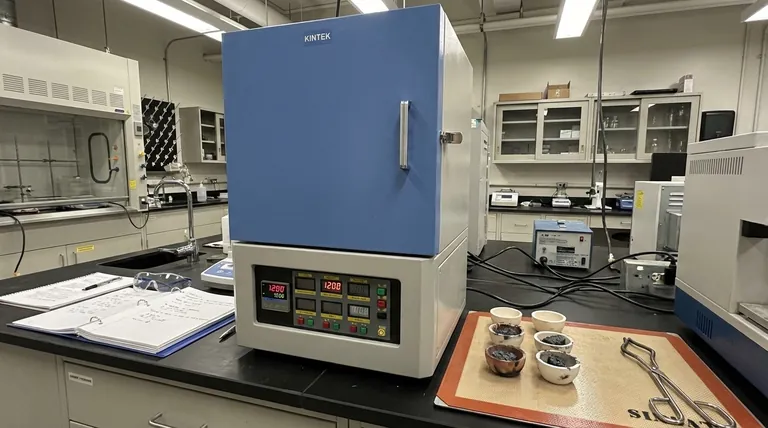

Um forno mufla fornece um ambiente controlado e estático de ar mantido em altas temperaturas constantes — tipicamente entre 900°C e 1300°C — para simular rigorosamente as condições de oxidação. Este equipamento garante estabilidade térmica precisa por longos períodos, permitindo que os pesquisadores induzam reações de superfície em compósitos Ti/Al2O3 e meçam a formação resultante da camada de óxido sem interferência atmosférica.

O forno mufla funciona como uma câmara de isolamento que desacopla o estresse térmico do estresse mecânico, fornecendo a linha de base estável necessária para calcular a cinética de oxidação e prever a vida útil do material.

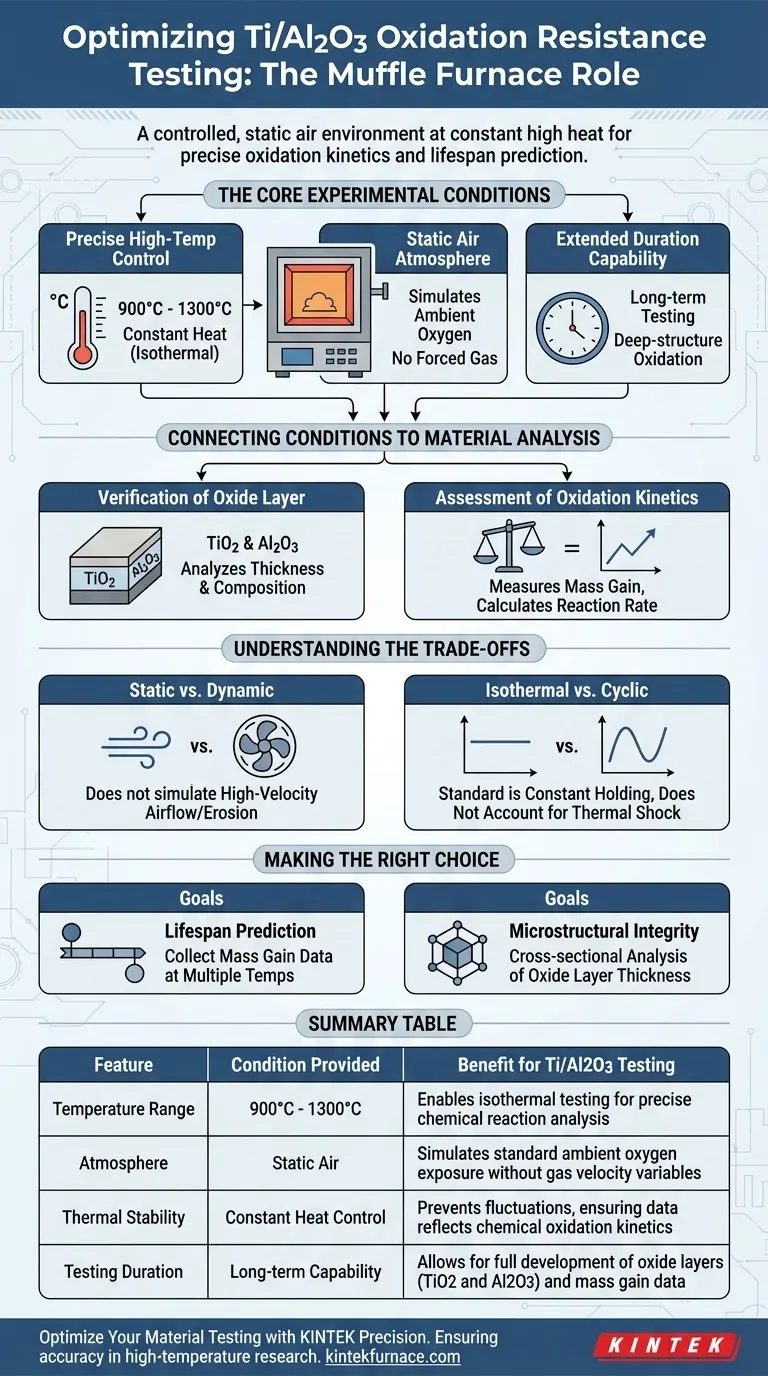

As Condições Experimentais Essenciais

Para avaliar com precisão a resistência à oxidação, o ambiente de teste deve ser rigoroso e consistente. O forno mufla consegue isso por meio de três mecanismos específicos.

Controle Preciso de Alta Temperatura

A função principal do forno é atingir e manter temperaturas extremas, variando de 900°C a 1300°C.

Isso não se trata apenas de atingir uma temperatura de pico; o equipamento fornece calor constante (condições isotérmicas). Essa estabilidade é crucial para garantir que quaisquer alterações no material sejam devidas à oxidação química, e não a flutuações térmicas.

Atmosfera de Ar Estático

Ao contrário de equipamentos que bombeiam gases ativos sobre uma amostra, um forno mufla utiliza tipicamente uma atmosfera de ar estático.

Esta configuração simula um ambiente operacional padrão onde o material é exposto ao oxigênio ambiente sob calor. Permite que o oxigênio reaja naturalmente com o Titânio (Ti) e a Alumina (Al2O3) sem a variável da velocidade forçada do gás.

Capacidade de Duração Estendida

A oxidação é um processo dependente do tempo. O forno é projetado para manter essas altas temperaturas para testes de longa duração.

Isso permite que a reação progrida totalmente, passando de alterações superficiais iniciais para oxidação de estrutura profunda.

Conectando Condições à Análise de Materiais

As condições fornecidas pelo forno mufla são projetadas especificamente para gerar dados mensuráveis sobre a degradação do material.

Verificação da Composição da Camada de Óxido

O alto calor força a formação de camadas de óxido, especificamente dióxido de titânio (TiO2) e óxido de alumínio (Al2O3).

Ao controlar a temperatura, os pesquisadores podem analisar a espessura e a microestrutura dessas camadas. Isso revela o quão bem o compósito resiste à penetração de oxigênio.

Avaliação da Cinética de Oxidação

Como o ambiente é estável, os pesquisadores podem remover periodicamente amostras para medir as alterações de peso.

Isso leva a dados precisos de ganho de massa por oxidação. Ao plotar esse ganho de massa ao longo do tempo, você pode gerar curvas de cinética que descrevem matematicamente a velocidade com que o material está se degradando.

Compreendendo as Compensações

Embora o forno mufla seja o padrão para testes de oxidação, é importante reconhecer as limitações dessa configuração experimental específica.

Limitações Estáticas vs. Dinâmicas

O forno mufla fornece um ambiente estático. Ele não simula fluxo de ar de alta velocidade ou erosão, que podem estar presentes em aplicações aeroespaciais como motores de turbina.

Se o seu material enfrentar "corrosão a quente" (alta velocidade + calor), os dados do forno mufla podem subestimar a taxa de degradação.

Restrições Isotérmicas vs. Cíclicas

Os testes padrão de forno mufla focam em manutenção isotérmica (constante).

Embora útil para cinética, isso não leva automaticamente em conta o choque térmico — o dano causado por ciclos rápidos de aquecimento e resfriamento. Se o ciclo térmico for necessário, o protocolo experimental deve ser ajustado manualmente para incluir intervalos de aquecimento e resfriamento.

Fazendo a Escolha Certa para o Seu Objetivo

Os dados que você extrai de um forno mufla dependem de como você alinha seus protocolos de teste com seus objetivos de engenharia finais.

- Se o seu foco principal for Previsão de Vida Útil: Priorize a coleta de dados de ganho de massa por oxidação em múltiplos pontos de temperatura (por exemplo, 900°C e 1300°C) para calcular as constantes de taxa de reação.

- Se o seu foco principal for Integridade Microestrutural: Concentre-se na análise da seção transversal da espessura da camada de óxido (TiO2 vs. Al2O3) para determinar se a camada protetora de alumina permanece intacta.

Ao isolar o compósito neste ambiente estável de alto calor, você transforma propriedades teóricas do material em dados de desempenho verificados.

Tabela Resumo:

| Característica | Condição Fornecida | Benefício para Testes de Ti/Al2O3 |

|---|---|---|

| Faixa de Temperatura | 900°C a 1300°C | Permite testes isotérmicos para análise precisa de reações químicas |

| Atmosfera | Ar Estático | Simula exposição padrão ao oxigênio ambiente sem variáveis de velocidade do gás |

| Estabilidade Térmica | Controle de Calor Constante | Previne flutuações, garantindo que os dados reflitam a cinética de oxidação química |

| Duração do Teste | Capacidade de Longo Prazo | Permite o desenvolvimento completo de camadas de óxido (TiO2 e Al2O3) e dados de ganho de massa |

Otimize Seus Testes de Materiais com Precisão KINTEK

Garanta que sua pesquisa produza cinética de oxidação precisa e previsões de vida útil confiáveis. Apoiado por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis às suas necessidades específicas de laboratório.

Se você está analisando compósitos Ti/Al2O3 ou desenvolvendo ligas de próxima geração, nossos fornos fornecem a estabilidade térmica e o controle atmosférico de que você precisa.

Pronto para elevar sua pesquisa de alta temperatura? Entre em Contato com a KINTEK Hoje para Discutir Sua Solução Personalizada

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais fatores devem ser considerados ao comprar um forno mufla? Garanta precisão e segurança para o seu laboratório

- Quais são as diferenças entre fornos mufla padrão e de alta temperatura? Escolha o Forno Certo para as Necessidades do Seu Laboratório

- Qual é a necessidade do processo de recozimento usando um forno mufla para ZnCo2O4? Aumentar a pureza da fase e a condutividade

- Quanto tempo leva para um forno mufla atingir a temperatura máxima? Otimize a Eficiência de Aquecimento do Seu Laboratório

- Qual é a função principal de um forno mufla de alta temperatura para precursores de dióxido de cério? Dicas de Calcinação por Especialistas

- Quanto tempo leva o aquecimento em um forno mufla? Explicando de 25 minutos a horas

- Qual o papel de um forno mufla de alta temperatura na pré-calcinação de cerâmicas PZT? Guia Essencial de Síntese

- Por que os fornos de cadinho são ideais para operações de pequena escala? Maximize a Eficiência em Sua Oficina