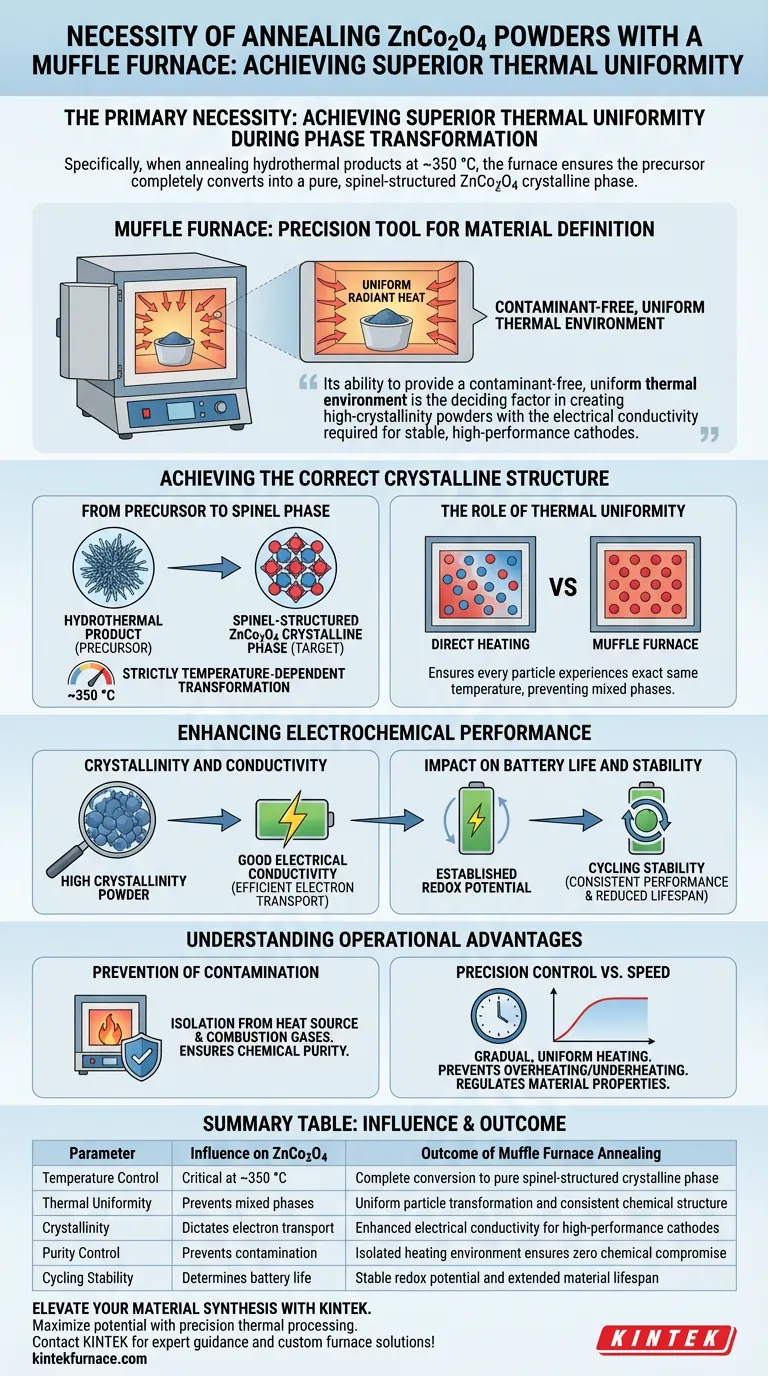

A principal necessidade de usar um forno mufla para pós de ZnCo2O4 é alcançar uniformidade térmica superior durante a transformação de fase. Especificamente, ao recozer produtos hidrotermais em temperaturas em torno de 350 °C, o forno garante que o precursor se converta completamente em uma fase cristalina pura de ZnCo2O4 com estrutura espinélio.

O forno mufla serve como uma ferramenta de precisão para a definição do material, não apenas para o aquecimento. Sua capacidade de fornecer um ambiente térmico uniforme e livre de contaminantes é o fator decisivo na criação de pós de alta cristalinidade com a condutividade elétrica necessária para cátodos estáveis e de alto desempenho.

Alcançando a Estrutura Cristalina Correta

Do Precursor à Fase Espinélio

O processo de pós-tratamento é uma etapa crítica de síntese onde o produto hidrotermal bruto é quimicamente reestruturado.

Para ZnCo2O4, o objetivo é converter o material precursor em uma fase cristalina específica com estrutura espinélio. Essa transformação depende estritamente da temperatura e requer um ambiente estável para ser concluída totalmente.

O Papel da Uniformidade Térmica

A característica distintiva de um forno mufla é sua capacidade de irradiar calor uniformemente das paredes para a câmara.

Ao contrário dos métodos de aquecimento direto, isso garante que cada partícula do pó experimente exatamente a mesma temperatura (por exemplo, 350 °C). Essa uniformidade evita a formação de "fases mistas", garantindo que todo o lote atinja a estrutura química desejada.

Aprimorando o Desempenho Eletroquímico

Cristalinidade e Condutividade

A qualidade física do pó dita diretamente suas propriedades eletrônicas.

Alta cristalinidade, alcançada através deste recozimento controlado, resulta em boa condutividade elétrica. No contexto de materiais de cátodo, a condutividade é essencial para o transporte eficiente de elétrons durante a operação.

Impacto na Vida Útil e Estabilidade da Bateria

Os benefícios do forno mufla se estendem à aplicação final do pó.

As propriedades estabelecidas durante este processo de recozimento — especificamente o potencial redox — determinam diretamente a estabilidade de ciclagem do material. Sem a transformação de fase uniforme fornecida pelo forno, o material do cátodo provavelmente sofreria com desempenho inconsistente e vida útil reduzida.

Compreendendo as Vantagens Operacionais

Prevenção de Contaminação

Uma vantagem operacional chave do forno mufla é o isolamento da amostra da fonte de calor.

Os elementos de aquecimento são embutidos nas paredes do forno, o que significa que a amostra é aquecida por radiação e não entra em contato direto com gases de combustão ou bobinas de aquecimento. Isso garante que a pureza química do pó de ZnCo2O4 permaneça inalterada.

Controle de Precisão vs. Velocidade

Embora eficaz, este processo depende de aquecimento gradual e uniforme em vez de choque térmico rápido.

O sistema de controle mantém a temperatura alvo para evitar superaquecimento ou subaquecimento. Essa precisão é necessária para regular as propriedades do material, mas requer adesão a protocolos específicos de tempo e temperatura para ser eficaz.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu pós-tratamento de ZnCo2O4, considere os seguintes parâmetros:

- Se o seu foco principal é a Pureza da Fase: Certifique-se de que o forno esteja calibrado para manter exatamente 350 °C para garantir a transformação completa na estrutura espinélio.

- Se o seu foco principal é o Desempenho Eletroquímico: Priorize a duração do recozimento na temperatura alvo para maximizar a cristalinidade e a condutividade elétrica.

Em última análise, o forno mufla é a ponte entre um precursor bruto e um material eletrônico funcional e de alta estabilidade.

Tabela Resumo:

| Parâmetro | Influência no ZnCo2O4 | Resultado do Recozimento em Forno Mufla |

|---|---|---|

| Controle de Temperatura | Crítico em ~350 °C | Conversão completa para fase cristalina pura com estrutura espinélio |

| Uniformidade Térmica | Previne fases mistas | Transformação uniforme das partículas e estrutura química consistente |

| Cristalinidade | Dita o transporte de elétrons | Condutividade elétrica aprimorada para cátodos de alto desempenho |

| Controle de Pureza | Previne contaminação | Ambiente de aquecimento isolado garante zero comprometimento químico |

| Estabilidade de Ciclagem | Determina a vida útil da bateria | Potencial redox estável e vida útil estendida do material |

Eleve a Síntese do Seu Material com a KINTEK

Maximize o potencial dos seus pós de ZnCo2O4 com processamento térmico de precisão. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de alto desempenho Muffle, Tube, Rotary, Vacuum e CVD adaptados para pesquisa avançada em laboratório. Se você precisa de transformação de fase uniforme ou soluções personalizadas de alta temperatura para materiais de bateria exclusivos, nosso equipamento garante alta cristalinidade e pureza química sempre.

Pronto para otimizar o desempenho do seu cátodo? Entre em contato com a KINTEK hoje mesmo para orientação especializada e soluções de forno personalizadas!

Guia Visual

Referências

- Kiran Kumar Reddy Reddygunta, Aruna Ivaturi. Sheet-like ZnCo<sub>2</sub>O<sub>4</sub> microspheres and pomelo peel waste-derived activated carbon for high performance solid state asymmetric supercapacitors. DOI: 10.1039/d4se00182f

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como os fornos de resistência de alta temperatura modernos tipo caixa abordam as preocupações ambientais? Aumente a Eficiência e Impulse a Sustentabilidade

- Como um forno mufla difere de um forno padrão? Descubra as principais diferenças para processamento puro de alta temperatura

- Por que um forno com controle programável de temperatura é necessário para a sinterização de HA? Garanta Integridade Estrutural e Pureza

- Como o processo de calcinação em alta temperatura em um forno mufla facilita a transformação estrutural do KMnPO4·H2O?

- Por que um forno mufla é necessário para o tratamento térmico do cátodo de íon sódio? Engenharia de Estruturas de Fase Cristalina P2/P3

- Quais indústrias usam comumente fornos mufla elétricos? Essenciais para processamento preciso de alta temperatura

- Quais são as categorias de fornos mufla baseadas na temperatura? Escolha o Forno Certo para as Necessidades do Seu Laboratório

- Qual o papel de um forno elétrico de alta temperatura na conversão de caulim bruto em metacaulim? Guia Especializado