Em resumo, as fornalhas de indução de canal oferecem benefícios ambientais significativos ao mudar fundamentalmente a forma como o metal é aquecido. Elas eliminam as emissões diretas, os fluxos de resíduos e as ineficiências energéticas associadas às fornalhas tradicionais baseadas em combustão ou eletrodos, resultando em ar mais limpo, um local de trabalho mais seguro e maior eficiência de recursos.

A principal vantagem ambiental de uma fornalha de indução de canal não é apenas uma única característica, mas todo o seu princípio de funcionamento. Ao usar energia eletromagnética limpa e contida em vez de queimar combustível ou consumir eletrodos, ela elimina sistematicamente as principais fontes de poluição encontradas em tecnologias de fusão mais antigas.

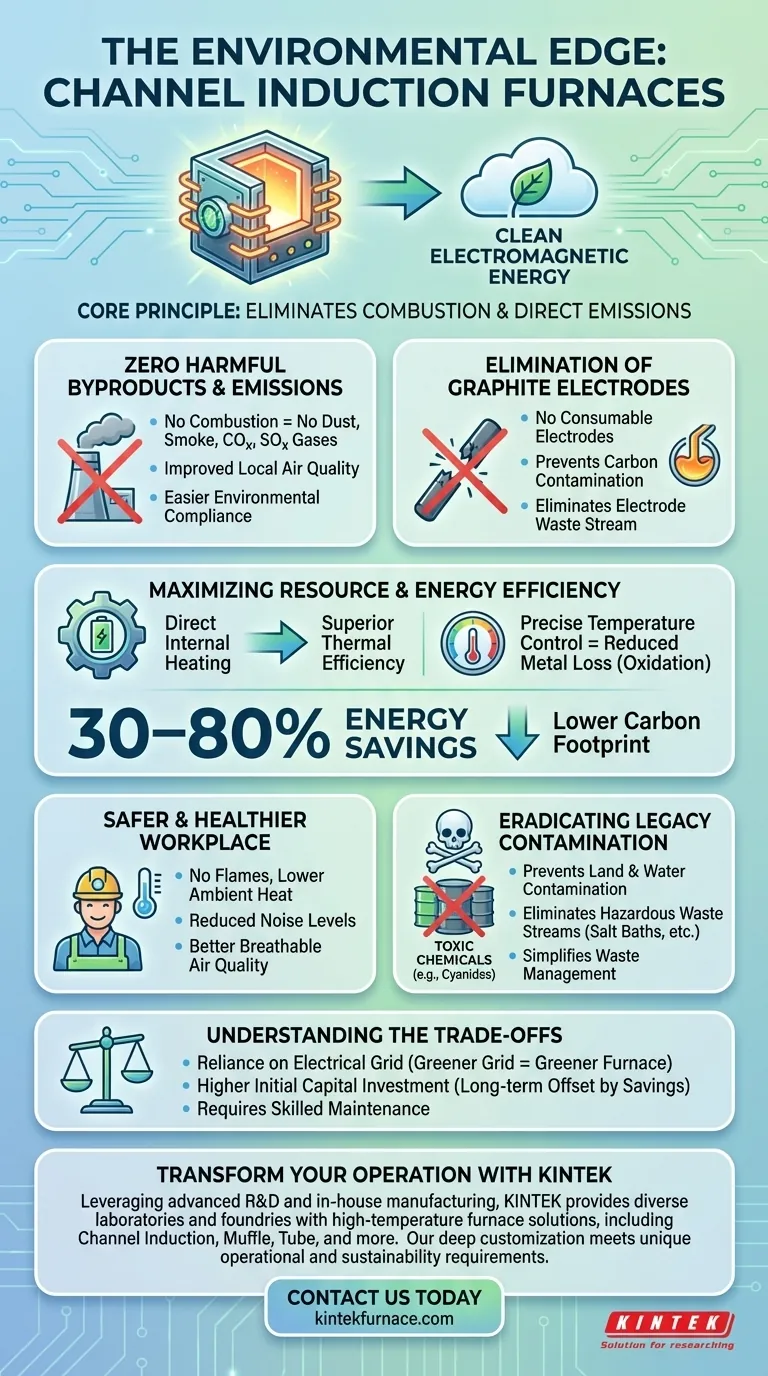

A Base: Eliminação da Combustão e Emissões Diretas

O impacto ambiental mais imediato vem do que uma fornalha de indução de canal não produz. Ao contrário das fornalhas a combustível, o processo de indução não depende da combustão, que é a fonte da maioria dos poluentes atmosféricos industriais.

Sem Subprodutos Nocivos

Como não há queima de combustíveis fósseis, a própria fornalha não libera poeira, fumaça ou gases nocivos como óxidos de carbono e óxidos de enxofre. Isso melhora diretamente a qualidade do ar local e facilita o cumprimento de regulamentações ambientais cada vez mais rigorosas.

Eliminação de Eletrodos de Grafite

Muitas fornalhas elétricas a arco tradicionais dependem de grandes eletrodos de grafite, que são consumidos durante a operação. Esse processo pode introduzir carbono indesejado na fusão e cria um fluxo de material residual. As fornalhas de indução não usam eletrodos, eliminando ambos os problemas.

Um Local de Trabalho Mais Limpo e Seguro

A ausência de chamas e grandes emissões de gases de escape melhora drasticamente o ambiente de trabalho. Isso resulta em temperaturas ambiente mais baixas, níveis de ruído reduzidos e melhor qualidade do ar respirável para os operadores, criando um local de trabalho mais seguro e saudável.

Maximizando a Eficiência de Recursos e Energia

Além de eliminar poluentes diretos, a tecnologia de indução é inerentemente mais eficiente no uso de energia e materiais. Essa eficiência se traduz diretamente em benefícios ambientais e econômicos.

Eficiência Térmica Superior

O aquecimento por indução funciona induzindo uma corrente elétrica diretamente dentro do próprio metal, gerando calor de dentro para fora. Este método é excepcionalmente eficiente, pois muito pouca energia é perdida para o ambiente circundante, ao contrário das fornalhas que devem aquecer uma grande câmara primeiro.

Controle Preciso da Temperatura

A tecnologia permite a regulação exata da temperatura de fusão. Essa precisão minimiza o superaquecimento, o que reduz a perda de metal por oxidação e descarbonetação. Usar menos matéria-prima para produzir o mesmo produto final é um benefício ambiental significativo, embora muitas vezes negligenciado.

Economia Significativa de Energia

Devido à alta eficiência térmica e à perda zero de calor durante o modo de espera, as fornalhas de indução podem oferecer economia de energia de 30 a 80% em comparação com os métodos tradicionais. Essa drástica redução no consumo de energia diminui a pegada de carbono de uma instalação, especialmente quando alimentada por uma rede elétrica progressivamente mais verde.

Compreendendo as Compensações

Embora os benefícios sejam claros, uma avaliação técnica completa exige o reconhecimento das considerações associadas. Nenhuma tecnologia está isenta de seu contexto e desafios específicos.

Dependência da Rede Elétrica

As credenciais ambientais de uma fornalha de indução estão diretamente ligadas à fonte de sua eletricidade. Seu benefício "verde" é maximizado quando a rede elétrica é fornecida por fontes renováveis ou de baixo carbono.

Maior Investimento de Capital Inicial

Os sistemas de fornalha de indução geralmente exigem um investimento de capital inicial maior em comparação com algumas fornalhas convencionais. No entanto, esse custo é frequentemente compensado a longo prazo pelo menor consumo de energia e pela redução do desperdício de material.

Manutenção e Habilidade Técnica

São sistemas elétricos sofisticados que exigem conhecimento especializado para manutenção e reparo. As instalações devem garantir que suas equipes técnicas sejam devidamente treinadas para gerenciar o equipamento de forma eficaz.

Erradicando Riscos de Contaminação Legados

Talvez um dos benefícios mais profundos seja a eliminação de fluxos de resíduos perigosos associados a processos mais antigos de tratamento térmico e fusão.

Prevenção da Contaminação do Solo e da Água

Processos desatualizados, como fornalhas de banho de sal, usavam materiais tóxicos como cianetos que representavam um risco significativo de contaminação do solo e da água. O aquecimento por indução remove completamente a necessidade de tais produtos químicos perigosos.

Redução da Eliminação de Resíduos Sólidos

A tecnologia de indução também elimina o desafio de descartar resíduos de outros métodos legados, como gabaritos e acessórios contaminados, e resíduos de cementação por empacotamento. Isso simplifica o gerenciamento de resíduos e remove a responsabilidade ambiental de longo prazo.

Fazendo a Escolha Certa para Sua Operação

A adoção da tecnologia de indução de canal é uma decisão estratégica que alinha a eficiência operacional com a responsabilidade ambiental. Seu principal motivador determinará qual benefício é mais crítico.

- Se seu foco principal é atender às regulamentações de emissões: A eliminação completa de poluentes diretos como poeira e gases nocivos é sua vantagem mais convincente.

- Se seu foco principal é reduzir os custos operacionais: A economia significativa de energia a longo prazo e a redução do desperdício de material oferecem o retorno financeiro mais direto e mensurável.

- Se seu foco principal é melhorar a segurança do trabalhador e as métricas ESG: A criação de um local de trabalho mais limpo, silencioso e seguro, combinada com a erradicação de materiais perigosos, será seu principal argumento de venda.

Em última análise, a mudança para a tecnologia de indução é um investimento em um futuro operacional mais limpo, eficiente e sustentável.

Tabela Resumo:

| Benefício Ambiental | Característica Principal | Impacto |

|---|---|---|

| Zero Emissões Diretas | Sem processo de combustão | Elimina poeira, fumaça e gases nocivos (ex: COx, SOx) |

| Eficiência Energética Superior | Aquecimento interno direto do metal | Reduz o consumo de energia em 30–80% em comparação com métodos tradicionais |

| Redução do Desperdício de Material | Controle preciso da temperatura | Minimiza a perda de metal por oxidação e descarbonetação |

| Eliminação de Resíduos Perigosos | Sem produtos químicos tóxicos (ex: cianetos) ou eletrodos consumíveis | Previne a contaminação do solo/água e simplifica o gerenciamento de resíduos |

| Local de Trabalho Mais Seguro | Sem chamas, menor ruído, melhor qualidade do ar | Melhora a segurança e a saúde do operador |

Pronto para transformar seu processamento de metais com uma solução mais limpa e eficiente?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e fundições soluções avançadas de fornalhas de alta temperatura. Nossa linha de produtos, incluindo Fornalhas de Indução de Canal, Mufla, Tubo, Rotativas, Fornalhas a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades operacionais e de sustentabilidade exclusivas.

Entre em contato conosco hoje para discutir como nossa tecnologia de fornalha de indução pode ajudá-lo a eliminar emissões, reduzir custos e criar uma operação mais segura e sustentável.

Entre em contato através do nosso Formulário de Contato para falar com um especialista!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores