Em um sistema de Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD), a posição da base da amostra é um parâmetro de controle fundamental, não um componente passivo. Ajustar sua posição vertical altera diretamente a geometria da câmara de plasma. Essa mudança tem um efeito profundo e imediato no campo elétrico, que por sua vez governa a intensidade, a forma e a localização do plasma usado para a deposição do material.

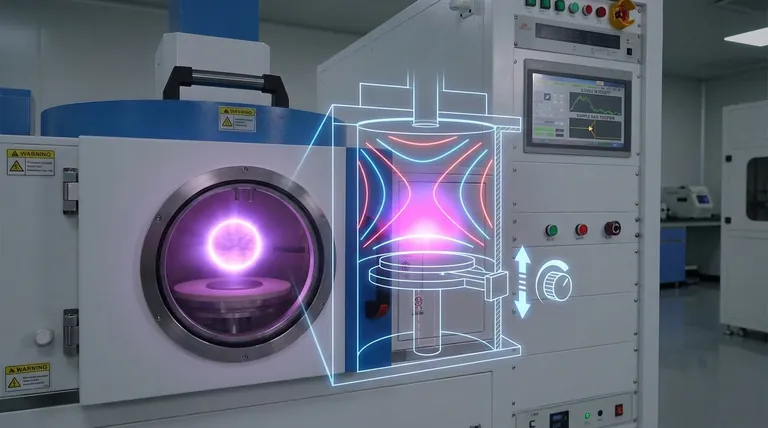

Pense na câmara MPCVD não apenas como um recipiente, mas como um ressonador de micro-ondas finamente ajustado. A base da amostra atua como um pistão de ajuste. Ajustar sua posição altera as propriedades ressonantes de toda a cavidade, moldando diretamente o plasma que impulsiona seu processo de deposição.

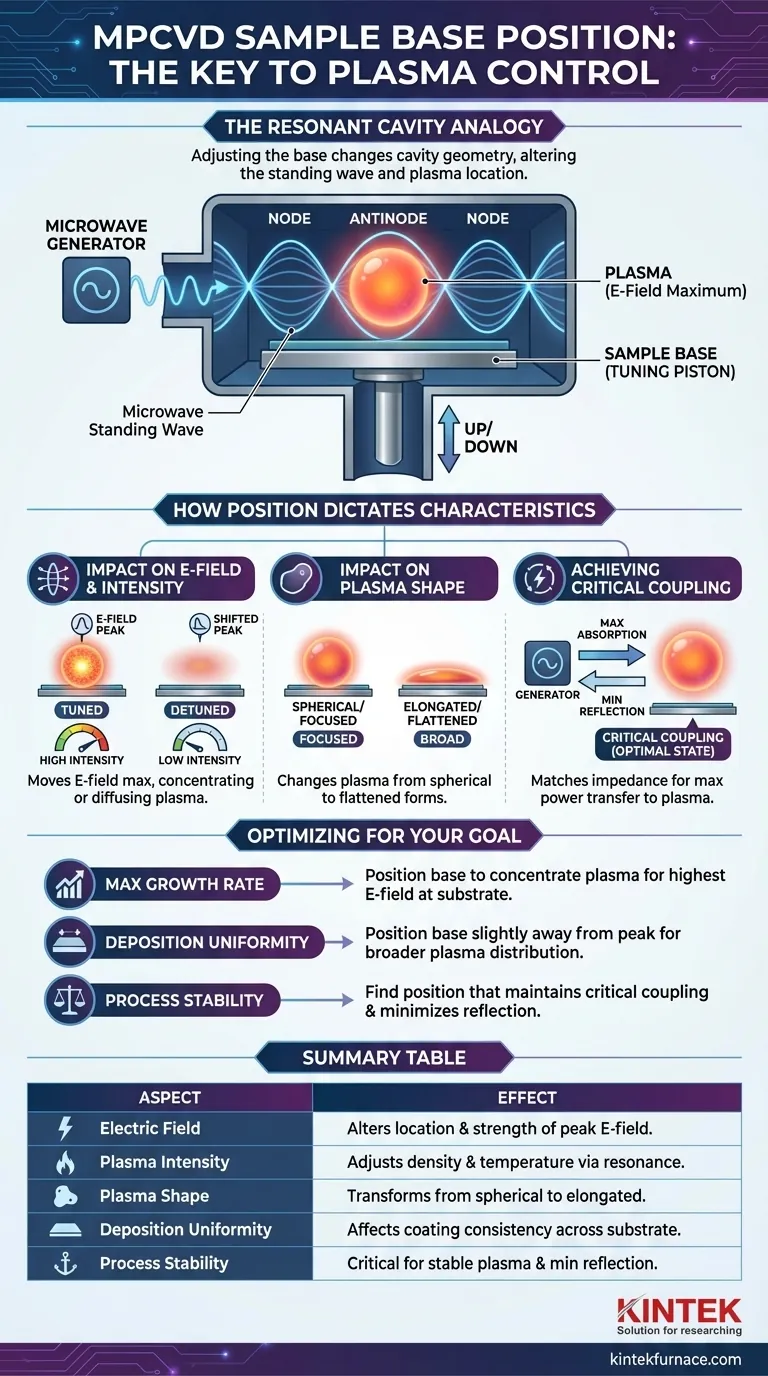

A Câmara MPCVD como uma Cavidade Ressonante

Para entender o papel da posição da amostra, você deve primeiro entender que uma câmara MPCVD é projetada para funcionar como uma cavidade ressonante, semelhante ao corpo de um instrumento musical.

Como as Micro-ondas Geram Plasma

O gerador de micro-ondas do sistema injeta energia eletromagnética (geralmente a 2,45 GHz) na câmara selada. Essa energia forma um padrão de onda estacionária com áreas distintas de alta e baixa energia.

O plasma é iniciado e sustentado no antinodo, que é o ponto de máxima intensidade do campo elétrico (campo E). Nesta localização, o intenso campo E acelera os elétrons livres, fazendo com que colidam e ionizem átomos de gás, criando uma bola de plasma auto-sustentável.

A Base da Amostra como um Elemento de Sintonia

A base condutora da amostra, ou suporte do substrato, atua como um dos limites físicos desta cavidade ressonante. Quando você move a base da amostra para cima ou para baixo, você está alterando as dimensões da cavidade.

Essa mudança na geometria altera o padrão de onda estacionária dentro da câmara. Isso efetivamente move a localização do máximo do campo E, mudando onde o plasma se forma e quão intenso ele se torna.

Como a Posição da Amostra Dita as Características do Plasma

Ao sintonizar a geometria da cavidade, você obtém controle direto sobre as propriedades mais críticas do plasma. A posição da base é o mecanismo que você usa para traduzir a potência das micro-ondas em um ambiente de deposição útil.

Impacto no Campo Elétrico

Mover a base da amostra muda a localização do pico do campo elétrico. O objetivo é frequentemente posicionar o substrato diretamente dentro desta zona de alta energia para maximizar a eficiência do processo de deposição.

Uma base corretamente posicionada garante que a cavidade esteja "sintonizada" para máxima absorção de energia das micro-ondas.

Impacto na Intensidade e Forma do Plasma

A intensidade e a forma do plasma são consequências diretas da distribuição do campo E. Onde o campo E é mais forte e mais focado, o plasma será mais denso e mais quente.

Ajustar a posição da amostra pode transformar uma bola de plasma esférica em uma forma alongada ou achatada. Também pode ser usado para centralizar o plasma perfeitamente sobre o substrato ou deslocá-lo intencionalmente, se necessário.

Alcançando o Acoplamento Crítico

O objetivo operacional final é alcançar o acoplamento crítico. Este é o estado onde a impedância do plasma corresponde à impedância da fonte de micro-ondas.

No acoplamento crítico, quase toda a potência das micro-ondas é absorvida pelo plasma e usada para deposição, com mínima potência refletida de volta para o gerador. A posição da base da amostra é uma ferramenta primária para alcançar este estado ideal.

Compreendendo as Trocas e Armadilhas

Embora poderosa, ajustar a posição da amostra é um ato de equilíbrio com consequências significativas se feito incorretamente.

A Busca pelo "Ponto Ideal"

A posição ideal é um compromisso. A posição que rende a maior intensidade de plasma pode não produzir o revestimento mais uniforme em um substrato grande. Você deve encontrar o equilíbrio que atenda aos seus requisitos específicos de processo para taxa, qualidade e uniformidade.

O Risco de Instabilidade ou Extinção

Mover a base muito longe da posição ideal irá "desafinar" a cavidade. Isso causa um grave descompasso de impedância, levando a uma grande quantidade de potência refletida.

O resultado pode ser um plasma instável e cintilante ou uma extinção completa do plasma, pois energia insuficiente está sendo acoplada ao gás.

Interdependência com Outros Parâmetros

A posição ideal da amostra não é uma constante fixa. Ela é altamente dependente de outros parâmetros do processo, como potência de micro-ondas, pressão do gás e composição do gás. Uma mudança em qualquer uma dessas variáveis frequentemente exigirá um ajuste correspondente da base da amostra para reotimizar o acoplamento do plasma.

Otimizando a Posição da Amostra para o Seu Objetivo

A posição ideal da amostra depende inteiramente do seu objetivo experimental. Use o seguinte como um guia para o seu processo de ajuste.

- Se o seu foco principal é a taxa máxima de crescimento: Você deve posicionar a base para concentrar o plasma, criando a maior intensidade de campo E possível diretamente na superfície do substrato.

- Se o seu foco principal é a uniformidade da deposição: Você pode precisar posicionar a base ligeiramente afastada do ponto de máxima intensidade para criar um plasma mais amplo e uniformemente distribuído em seu substrato.

- Se o seu foco principal é a estabilidade do processo: Seu objetivo é encontrar uma posição que mantenha o acoplamento crítico, minimizando a potência refletida e garantindo uma forma de plasma estável mesmo com pequenas flutuações em outros parâmetros.

Dominar a posição da sua base de amostra a transforma de um simples suporte em sua ferramenta mais poderosa para controle de processo.

Tabela Resumo:

| Aspecto | Efeito da Posição da Base da Amostra |

|---|---|

| Campo Elétrico | Altera a localização e a intensidade do pico do campo E, influenciando a formação do plasma |

| Intensidade do Plasma | Ajusta a densidade e a temperatura do plasma alterando a ressonância da cavidade |

| Forma do Plasma | Pode transformar o plasma de esférico para formas alongadas ou achatadas |

| Uniformidade da Deposição | Afeta a consistência do revestimento na superfície do substrato |

| Estabilidade do Processo | Crítico para alcançar plasma estável e minimizar a reflexão de potência |

Desbloqueie a Precisão em Seus Processos MPCVD com a KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para controle de plasma e deposição de materiais. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados