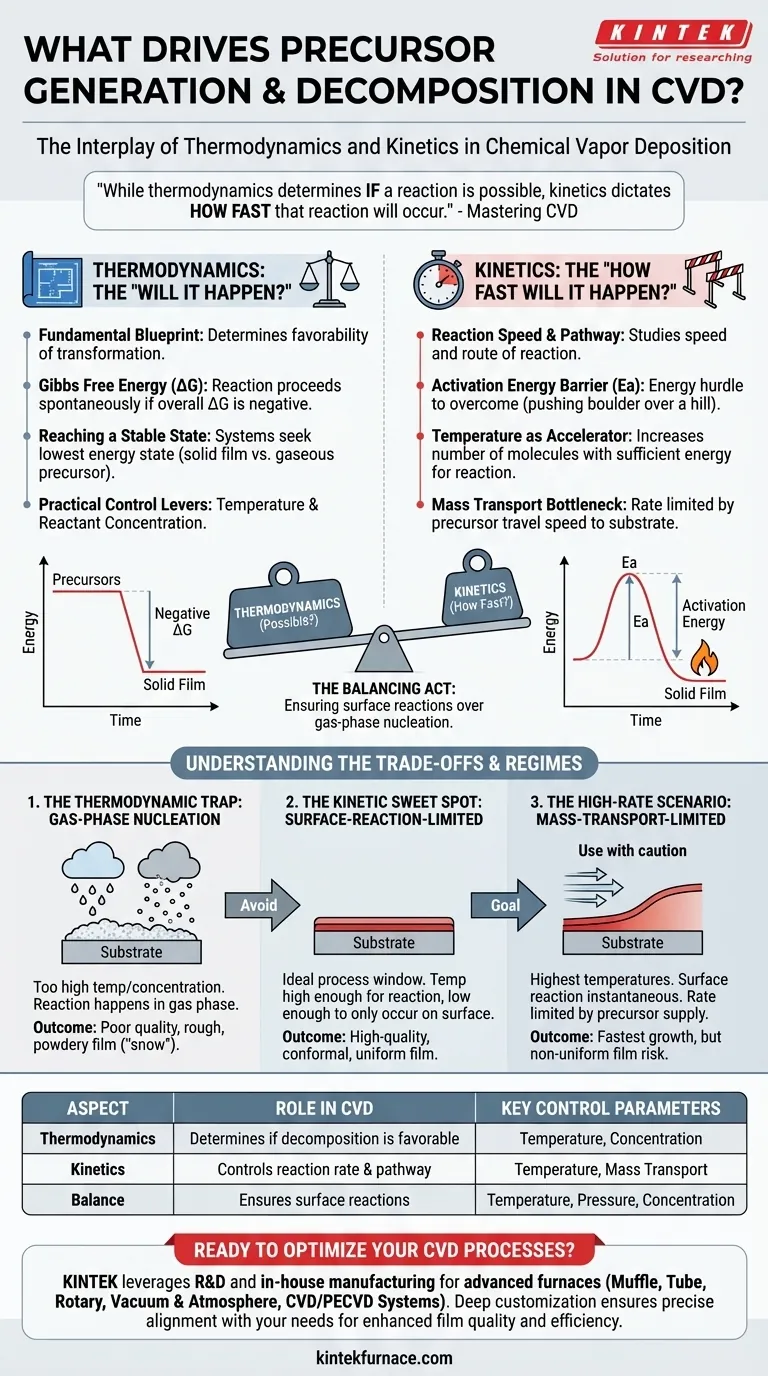

Na Deposição Química a Vapor (CVD), a geração e subsequente decomposição das moléculas precursoras são governadas pelos princípios fundamentais da termodinâmica e cinética. Sua capacidade de manipular parâmetros do processo como temperatura, pressão e concentração permite controlar a interação entre essas duas forças, que determina diretamente a qualidade, estrutura e taxa de crescimento do seu filme final.

Enquanto a termodinâmica determina se uma reação é possível e qual é o seu resultado mais estável, a cinética dita a que velocidade essa reação ocorrerá. Dominar o CVD é um processo de encontrar o ponto ideal cinético onde as reações acontecem de forma controlável na superfície do substrato, e não caoticamente na fase gasosa.

O Papel da Termodinâmica: "Acontecerá?"

A termodinâmica fornece o projeto fundamental para qualquer reação química, incluindo aquelas em um processo CVD. Ela indica se uma transformação desejada de um precursor gasoso para um filme sólido é favorável sob suas condições estabelecidas.

A Energia Livre de Gibbs (ΔG)

O principal indicador de favorabilidade termodinâmica é a mudança na Energia Livre de Gibbs (ΔG). Uma reação pode prosseguir espontaneamente apenas quando seu ΔG total é negativo.

Em CVD, isso significa que o sistema deve favorecer o estado em que os precursores se decompuseram em um filme sólido estável e subprodutos gasosos, em vez do estado em que permanecem como moléculas precursoras intactas.

Atingindo um Estado Estável

Todos os sistemas buscam naturalmente seu estado de menor energia. Ao introduzir energia (geralmente calor) no reator CVD, você permite que as moléculas precursoras superem barreiras e se rearranjem na configuração de filme sólido mais estável no substrato.

Alavancas de Controle Práticas

Você pode influenciar a termodinâmica do seu sistema principalmente através da temperatura e concentração de reagentes. Aumentar a temperatura muitas vezes torna as reações de decomposição mais favoráveis (ΔG mais negativo), empurrando o equilíbrio para a formação de produtos.

O Papel da Cinética: "Quão Rápido Acontecerá?"

Uma reação ser termodinamicamente possível não significa que ela ocorrerá a uma taxa útil. A cinética é o estudo da velocidade da reação e do caminho que uma reação percorre.

A Barreira de Energia de Ativação (Ea)

Para que um precursor se decomponha, ele deve superar um obstáculo energético conhecido como energia de ativação (Ea). Pense nisso como precisar empurrar uma rocha por uma pequena colina antes que ela possa rolar para um vale profundo.

Mesmo que o vale (o filme sólido) seja um estado de energia muito mais baixo, nenhuma reação ocorrerá sem energia suficiente para ultrapassar essa colina inicial.

A Temperatura como Acelerador

A temperatura é a ferramenta mais poderosa para controlar a cinética. Aumentar a temperatura dá a mais moléculas a energia necessária para superar a barreira de energia de ativação, aumentando dramaticamente a taxa de reação.

O Gargalo de Transporte de Massa

A cinética não se trata apenas da reação química em si. A taxa geral também pode ser limitada pelo transporte de massa—a velocidade com que as moléculas precursoras podem viajar através da fase gasosa para alcançar a superfície do substrato.

Compreendendo as Compensações

O sucesso de um processo CVD depende do equilíbrio entre termodinâmica e cinética para favorecer as reações de superfície em vez das reações em fase gasosa. Esse equilíbrio define o regime operacional do seu processo.

A Armadilha Termodinâmica: Nucleação em Fase Gasosa

Se a temperatura ou a concentração for muito alta, a reação se torna muito rápida e termodinamicamente favorável em todos os lugares. Os precursores reagirão na fase gasosa quente antes mesmo de atingir o substrato.

Esta nucleação em fase gasosa forma pequenas partículas sólidas ("neve" ou pó) que podem cair sobre o seu substrato, resultando em um filme áspero, mal aderido e de baixa qualidade.

O Ponto Ideal Cinético: O Regime Limitado por Reação de Superfície

A janela de processo ideal é frequentemente o regime limitado por reação de superfície. Aqui, a temperatura é alta o suficiente para que as reações ocorram, mas baixa o suficiente para que elas aconteçam apenas na superfície cataliticamente ativa do substrato.

Neste estado controlado cineticamente, o crescimento do filme é uniforme e ordenado porque a taxa de reação química na superfície é a etapa mais lenta do processo.

O Cenário de Alta Taxa: O Regime Limitado por Transporte de Massa

Em temperaturas ainda mais altas, a reação de superfície torna-se instantânea. A taxa de crescimento agora é limitada apenas pela rapidez com que novas moléculas precursoras podem ser fornecidas à superfície.

Este regime limitado por transporte de massa proporciona o crescimento mais rápido possível, mas corre o risco de criar filmes não uniformes, pois as áreas com melhor fluxo de gás (como a borda principal do wafer) crescerão camadas mais espessas.

Fazendo a Escolha Certa para o Seu Objetivo

Seus parâmetros de processo devem ser definidos com base no resultado desejado para o seu filme.

- Se o seu foco principal é um filme de alta qualidade, conformal e uniforme: Opere no regime limitado por reação de superfície controlando cuidadosamente a temperatura para garantir que as reações ocorram no substrato, e não no gás.

- Se o seu foco principal é a taxa máxima de deposição: Você precisará elevar a temperatura para o regime limitado por transporte de massa, mas deve aceitar o risco inerente de não uniformidade.

- Se você estiver observando formação de partículas ou filmes turvos: Seu processo provavelmente é muito agressivo. Reduza a temperatura ou a concentração do precursor para sair do regime de nucleação em fase gasosa.

Em última análise, dominar o equilíbrio entre o que é possível (termodinâmica) e o que acontece a uma taxa controlada (cinética) é a chave para o sucesso da Deposição Química a Vapor.

Tabela Resumo:

| Aspecto | Papel no CVD | Principais Parâmetros de Controle |

|---|---|---|

| Termodinâmica | Determina se a decomposição do precursor é favorável | Temperatura, Concentração |

| Cinética | Controla a taxa de reação e o caminho | Temperatura, Transporte de Massa |

| Equilíbrio | Garante reações de superfície em vez de nucleação em fase gasosa | Temperatura, Pressão, Concentração |

Pronto para otimizar seus processos CVD com soluções personalizadas de fornos de alta temperatura? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativos, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de customização garantem o alinhamento preciso com as suas necessidades experimentais únicas, melhorando a qualidade do filme e a eficiência. Entre em contato conosco hoje para discutir como podemos apoiar os objetivos do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados