Em sua essência, PECVD significa Deposição Química a Vapor Aprimorada por Plasma. É um processo usado para depositar filmes finos uniformes e de alta qualidade em um substrato, usando um plasma rico em energia para iniciar uma reação química a partir de precursores gasosos. Ao contrário dos métodos convencionais que dependem apenas de calor elevado, o PECVD usa este plasma para impulsionar a reação, permitindo temperaturas de processamento significativamente mais baixas.

A vantagem fundamental do PECVD é sua capacidade de superar a barreira de alta temperatura da deposição tradicional. Ao usar um plasma para fornecer a energia necessária, ele permite o crescimento de filmes finos de alto desempenho em materiais que não suportam calor extremo.

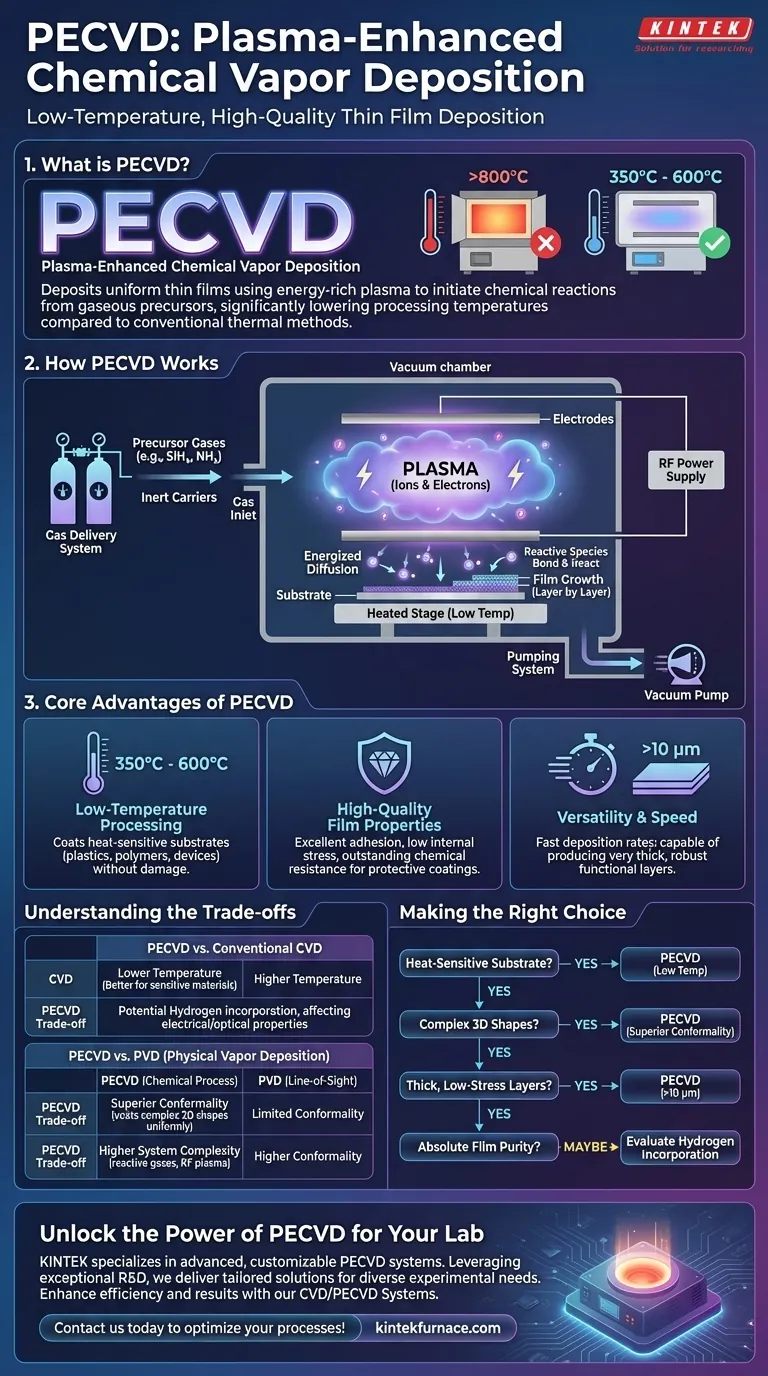

Como o PECVD Funciona: Do Gás ao Filme Sólido

Para entender o valor do PECVD, você deve primeiro entender seu mecanismo. É um processo sofisticado que transforma gases específicos em uma camada sólida e funcional na superfície de um substrato dentro de um vácuo.

O Papel do Plasma

A parte "Aprimorada por Plasma" do nome é o elemento crítico. Um plasma é um gás ionizado — um estado da matéria onde os elétrons foram removidos de seus átomos, criando uma mistura de íons carregados e elétrons livres.

Em um sistema PECVD, uma fonte de energia de radiofrequência (RF) aplica um campo elétrico a um gás de baixa pressão. Isso energiza os elétrons livres, que então colidem com as moléculas de gás neutras, ionizando-as e criando o plasma. Este plasma serve como fonte de energia para toda a reação química.

O Processo de Deposição

O processo ocorre em uma série de etapas controladas dentro de uma câmara de vácuo:

- Introdução do Precursor: Gases precursores, como silano (SiH₄) e amônia (NH₃), são introduzidos na câmara junto com gases carreadores inertes.

- Geração de Plasma: Uma descarga elétrica entre dois eletrodos cria o plasma, quebrando as moléculas de gás precursor em íons e radicais altamente reativos.

- Difusão de Superfície: Essas espécies energizadas se difundem através do vácuo e chegam ao substrato, que é tipicamente aquecido, mas a uma temperatura muito mais baixa do que no CVD convencional.

- Crescimento do Filme: As espécies reativas se ligam à superfície do substrato, passando por uma reação química que constrói a camada de filme fino desejada, camada por camada.

Componentes Chave do Sistema

Um sistema PECVD típico é construído em torno de vários componentes principais: uma câmara de vácuo para controlar o ambiente, um sistema de entrega de gás com controladores de fluxo de massa para mistura precisa de gás, um sistema de bombeamento para manter baixa pressão e uma fonte de energia RF com eletrodos para gerar o plasma.

Por Que Escolher o PECVD? As Vantagens Principais

Engenheiros e pesquisadores escolhem o PECVD quando outros métodos de deposição falham, particularmente no equilíbrio das condições do processo com as limitações do material.

Processamento a Baixa Temperatura

Esta é a vantagem definidora do PECVD. Enquanto o CVD tradicional pode exigir temperaturas que excedem 800°C, o PECVD opera em temperaturas muito mais baixas, frequentemente na faixa de 350°C a 600°C, e às vezes ainda mais baixas. Isso torna possível revestir substratos sensíveis à temperatura, como plásticos, polímeros e certos dispositivos semicondutores, sem causar danos.

Propriedades de Filme de Alta Qualidade

Os filmes depositados via PECVD exibem características desejáveis. Eles podem ser projetados para ter resistência química excepcional, baixa tensão interna e excelente adesão. Isso os torna ideais para revestimentos protetores, como as camadas anti-riscos encontradas em óticas de alto desempenho.

Versatilidade e Velocidade

Os sistemas PECVD são conhecidos por taxas de deposição relativamente rápidas. Criticamente, eles também podem produzir revestimentos muito espessos — frequentemente maiores que 10 micrômetros — o que é uma limitação significativa para muitas outras técnicas de deposição. Essa capacidade é essencial para criar camadas funcionais ou protetoras robustas.

Compreendendo as Desvantagens

Embora poderoso, o PECVD não é uma solução universal. Reconhecer seu contexto e desvantagens é fundamental para tomar uma decisão informada.

Comparação com CVD Convencional

A principal desvantagem com o CVD convencional é a temperatura versus a composição do filme. O plasma no PECVD pode fazer com que fragmentos de gás precursor (como hidrogênio do silano) sejam incorporados ao filme em crescimento. Embora nem sempre seja prejudicial, isso pode alterar as propriedades elétricas ou ópticas do filme, um fator que deve ser considerado para aplicações altamente sensíveis.

Comparação com PVD (Physical Vapor Deposition)

PVD é um processo físico "de linha de visão" (como a pulverização catódica), enquanto PECVD é um processo químico. Como o PECVD depende de um gás se difundindo para a superfície, ele oferece conformabilidade superior, o que significa que pode revestir formas complexas e tridimensionais de forma mais uniforme do que o PVD. Os filmes resultantes do PECVD também são quimicamente distintos, frequentemente descritos como mais "parecidos com polímeros".

Complexidade do Sistema

O uso de gases reativos e a geração de plasma RF tornam os sistemas PECVD inerentemente mais complexos do que algumas configurações PVD mais simples. Isso pode se traduzir em maiores requisitos de manutenção, particularmente em relação à limpeza da câmara para remover subprodutos químicos do processo de deposição.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de deposição correta depende inteiramente do seu objetivo final. Use estes pontos como um guia.

- Se o seu foco principal é depositar em substratos sensíveis ao calor: O PECVD é a escolha clara devido às suas temperaturas de processo significativamente mais baixas.

- Se o seu foco principal é obter revestimentos altamente conformes em formas 3D complexas: O PECVD oferece cobertura superior e uniforme em comparação com os métodos PVD de linha de visão.

- Se o seu foco principal é criar camadas protetoras espessas e de baixa tensão: O PECVD se destaca na deposição de filmes espessos (>10 μm) com baixa tensão interna, ideal para barreiras mecânicas ou químicas.

- Se o seu foco principal é a pureza absoluta do filme para eletrônicos de ponta: Você deve avaliar se a potencial incorporação de hidrogênio do PECVD é aceitável ou se um método CVD de temperatura mais alta e sem plasma é necessário.

Ao entender esses princípios básicos, você pode determinar com confiança se o PECVD é a ferramenta certa para atingir seus objetivos específicos de deposição de material.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Nome Completo | Deposição Química a Vapor Aprimorada por Plasma |

| Função Primária | Deposita filmes finos uniformes usando plasma para processamento a baixa temperatura |

| Vantagens Principais | Operação a baixa temperatura (350°C-600°C), alta conformabilidade, deposição rápida, revestimentos espessos (>10 μm) |

| Aplicações Comuns | Revestimentos em materiais sensíveis ao calor, camadas protetoras, dispositivos semicondutores |

| Comparação | Superior ao PVD para revestimentos conformes; temperatura mais baixa que o CVD convencional |

Desbloqueie o Poder do PECVD para o seu Laboratório

Lutando com limitações de alta temperatura ou precisando de revestimentos uniformes em formas complexas? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo nossos sistemas PECVD personalizáveis. Aproveitando P&D excepcional e fabricação interna, entregamos soluções sob medida para diversos laboratórios, garantindo desempenho preciso para suas necessidades experimentais únicas. Nossa linha de produtos — com Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é projetada para aumentar a eficiência e os resultados. Não deixe que os desafios de deposição o impeçam —entre em contato conosco hoje para discutir como podemos otimizar seus processos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade