Em sua essência, Deposição Química de Vapor Assistida por Plasma (PECVD) é um método para depositar filmes finos em um substrato. Diferencia-se da Deposição Química de Vapor (CVD) padrão por usar plasma para energizar os gases precursores, o que permite que o processo de deposição ocorra em temperaturas significativamente mais baixas. Enquanto o CVD tradicional depende puramente de calor elevado para impulsionar reações químicas, o PECVD utiliza um campo elétrico para criar um ambiente de plasma reativo.

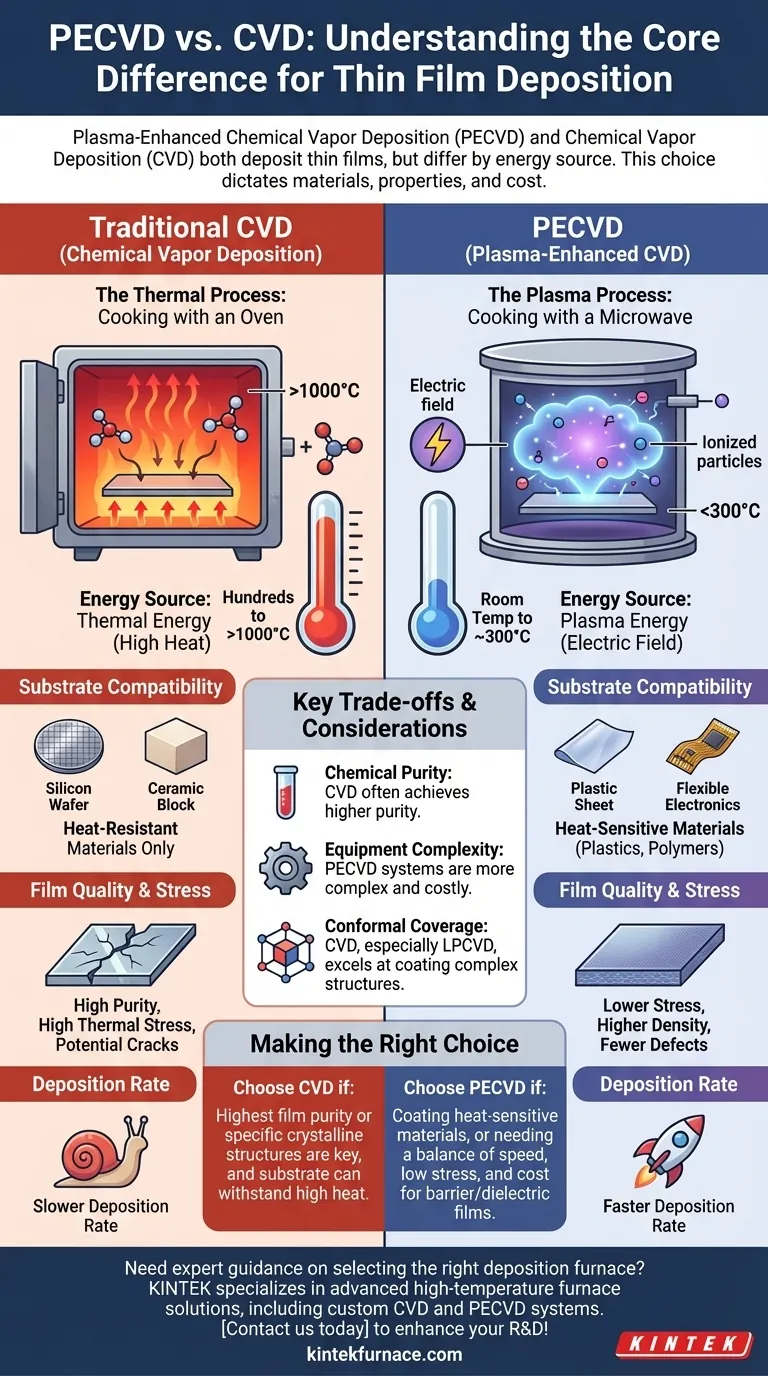

A escolha fundamental entre CVD e PECVD é uma escolha da fonte de energia. O CVD usa energia térmica (calor elevado), enquanto o PECVD usa energia de plasma. Esta única diferença dita quais materiais você pode revestir, as propriedades do filme resultante e o custo geral e a complexidade do processo.

A Diferença Central: Como a Energia é Fornecida

Para entender a distinção, pense nisso como a diferença entre cozinhar com um forno convencional e um micro-ondas. Ambos cozinham os alimentos, mas usam mecanismos de transferência de energia totalmente diferentes.

Como Funciona o CVD Tradicional

O CVD tradicional é um processo puramente térmico. Gases precursores são introduzidos em um forno de alta temperatura, muitas vezes operando de várias centenas a mais de mil graus Celsius.

O calor intenso fornece a energia de ativação necessária para decompor as moléculas de gás e fazê-las reagir e se depositar como um filme sólido no substrato aquecido. É simples, robusto e eficaz.

Como Funciona o PECVD

O PECVD introduz um novo ingrediente: plasma. Em vez de depender apenas do calor, um campo elétrico (tipicamente de radiofrequência ou micro-ondas) é aplicado ao gás, ionizando-o e criando um plasma.

Este plasma é uma sopa altamente reativa de íons, elétrons e radicais livres. Essas partículas energizadas têm energia suficiente para impulsionar as reações químicas para a deposição, mesmo em temperaturas de substrato muito mais baixas (da temperatura ambiente a cerca de 300°C).

Implicações Práticas da Diferença de Temperatura

A temperatura operacional mais baixa do PECVD não é apenas um detalhe menor; é a vantagem definidora que abre aplicações e capacidades totalmente novas.

Compatibilidade de Substrato

Esta é a consequência mais significativa. O calor elevado do CVD limita seu uso a substratos que podem suportar temperaturas extremas, como wafers de silício, cerâmicas e certos metais.

O processo de baixa temperatura do PECVD permite a deposição de filmes de alta qualidade em materiais sensíveis ao calor, como plásticos, polímeros e dispositivos eletrônicos complexos que seriam danificados ou destruídos por um processo CVD tradicional.

Qualidade do Filme e Tensão

Temperaturas elevadas podem introduzir tensão térmica significativa em um filme à medida que ele esfria, potencialmente causando rachaduras ou delaminação. Isso é especialmente verdadeiro quando o filme e o substrato têm diferentes coeficientes de expansão térmica.

Como o PECVD opera em temperaturas mais baixas, os filmes resultantes geralmente exibem tensões internas muito menores, densidade superior e menos defeitos de orifícios de alfinete (pinhole).

Taxa de Deposição e Eficiência

O plasma energizado no PECVD geralmente leva a taxas de deposição mais altas em comparação com o CVD térmico. Isso pode reduzir o tempo de fabricação e o consumo de energia, tornando o processo mais econômico para muitas aplicações.

Entendendo os Compromissos

Escolher o PECVD não é isento de concessões. A introdução do plasma adiciona complexidade e cria um conjunto diferente de desafios.

Pureza Química e Contaminação

O ambiente de plasma é quimicamente complexo. Isso pode levar à incorporação de outros elementos, particularmente hidrogênio de gases precursores, no filme depositado.

Embora nem sempre seja negativo, isso significa que os filmes produzidos por CVD térmico tradicional podem frequentemente alcançar um nível mais alto de pureza química, o que é crucial para certas aplicações eletrônicas de alto desempenho.

Complexidade do Equipamento

Um sistema PECVD é inerentemente mais complexo do que um forno CVD padrão. Requer uma câmara de vácuo, um sistema de entrega de gás e uma fonte de alimentação (como um gerador de RF) para criar e sustentar o plasma. Isso pode aumentar o custo de capital inicial e os requisitos de manutenção.

Cobertura Conformada

O CVD tradicional, especialmente o CVD de Baixa Pressão (LPCVD), é conhecido por sua excelente capacidade de revestir estruturas tridimensionais complexas uniformemente (conhecido como conformidade).

Embora o PECVD possa alcançar uma boa cobertura, os efeitos de linha de visão e da bainha de plasma podem, às vezes, tornar mais desafiador alcançar revestimentos perfeitamente conformados em topografias intrincadas em comparação com algumas técnicas de CVD térmico.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar PECVD ou CVD não é sobre qual é "melhor", mas sim qual é a ferramenta correta para seu objetivo de engenharia específico.

- Se o seu foco principal é revestir materiais sensíveis ao calor (como polímeros ou eletrônicos flexíveis): O PECVD é a escolha definitiva e muitas vezes a única devido à sua operação em baixa temperatura.

- Se o seu foco principal é alcançar a mais alta pureza de filme possível ou estruturas cristalinas específicas: O CVD tradicional de alta temperatura é frequentemente o método superior, desde que seu substrato possa tolerar o calor.

- Se o seu foco principal é equilibrar velocidade de deposição, baixa tensão e custo para filmes dielétricos ou de barreira de uso geral: O PECVD fornece uma solução poderosa e altamente versátil.

Em última análise, entender a diferença fundamental entre energia térmica e energia de plasma permite que você selecione a técnica de deposição precisa para seu material e aplicação.

Tabela Resumo:

| Característica | CVD | PECVD |

|---|---|---|

| Fonte de Energia | Térmica (calor elevado) | Plasma (campo elétrico) |

| Temperatura de Operação | Alta (centenas a mais de 1000°C) | Baixa (temperatura ambiente a ~300°C) |

| Compatibilidade de Substrato | Materiais resistentes ao calor (ex: silício, cerâmicas) | Materiais sensíveis ao calor (ex: plásticos, polímeros) |

| Qualidade do Filme | Alta pureza, potencial para tensão térmica | Menor tensão, maior densidade, menos defeitos |

| Taxa de Deposição | Mais lenta | Mais rápida |

| Complexidade do Equipamento | Menor | Maior |

Precisa de orientação especializada na seleção do forno de deposição certo para o seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD e PECVD, adaptados às suas necessidades experimentais exclusivas. Alavancando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para garantir desempenho ideal para seus materiais e aplicações. Contate-nos hoje para discutir como nossos produtos podem aprimorar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão