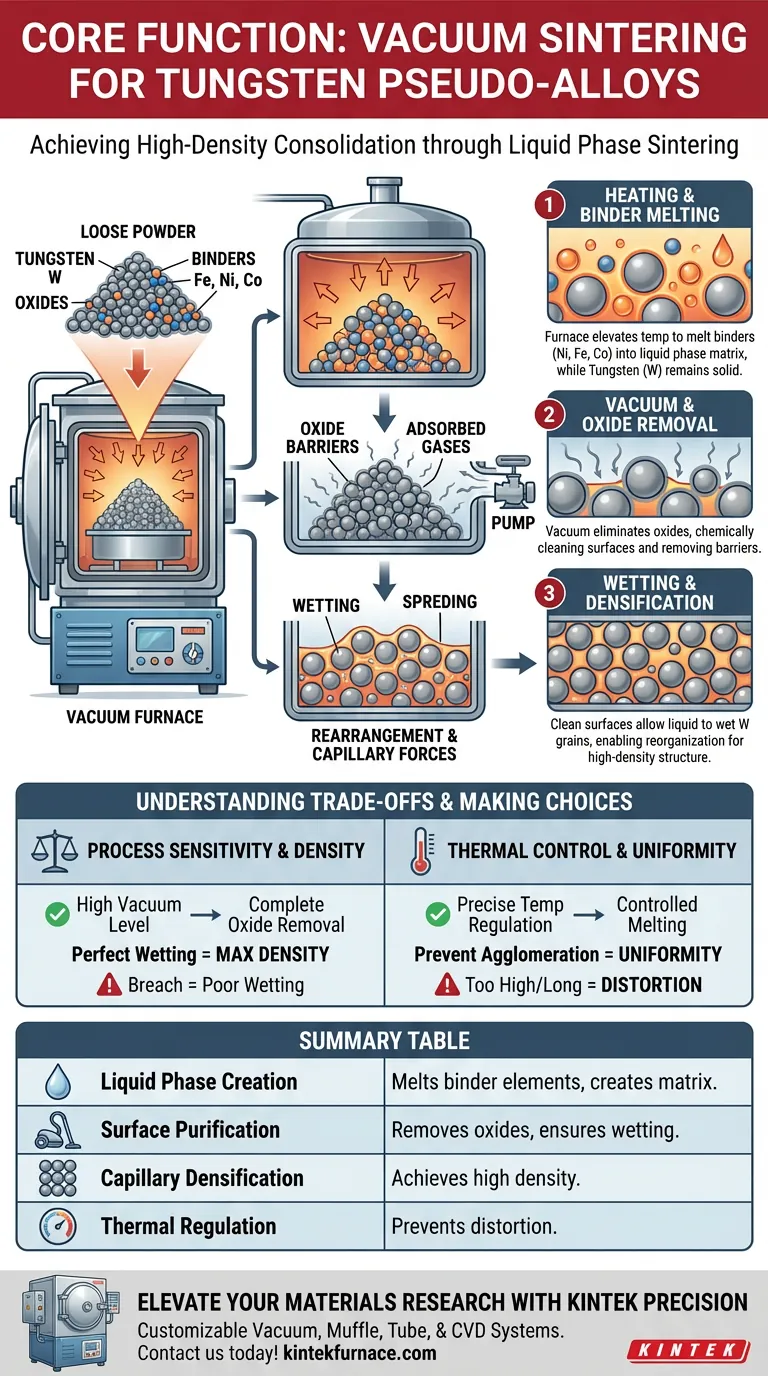

A função principal de um Forno de Sinterização a Vácuo é gerar simultaneamente uma matriz líquida e purificar a superfície do material para permitir a consolidação de alta densidade. Especificamente para Pseudo-ligas de Tungstênio, o forno mantém um ambiente de alta temperatura que derrete elementos de liga — como ferro, níquel e cobalto — enquanto o vácuo remove ativamente barreiras químicas como óxidos. Este processo duplo é essencial para transformar pó solto em um componente sólido e estruturalmente íntegro.

O forno atua tanto como um reator térmico quanto como um agente de limpeza; ele derrete os metais ligantes para criar uma fase líquida enquanto remove óxidos das superfícies de tungstênio para garantir que este líquido adira perfeitamente aos grãos.

A Mecânica da Sinterização em Fase Líquida

Criação da Matriz de Fase Líquida

O forno eleva a temperatura especificamente para atingir os pontos de fusão dos metais ligantes (ferro, níquel e cobalto).

Ao contrário do tungstênio, que permanece sólido, esses elementos derretem para formar uma matriz de fase líquida. Este líquido envolve as partículas sólidas de tungstênio, atuando como o meio através do qual a liga se consolida.

Remoção de Barreiras Químicas

Crucialmente, o ambiente de vácuo elimina gases adsorvidos e óxidos da superfície das partículas de pó.

Se esses óxidos fossem deixados no lugar, eles atuariam como uma barreira, impedindo que o metal líquido tocasse o tungstênio sólido. O vácuo garante que as superfícies estejam quimicamente limpas e reativas.

Promoção da Molhabilidade e Rearranjo

Uma vez que os óxidos são removidos, a fase líquida pode efetivamente "molhar" as partículas de tungstênio.

Esta ação de molhabilidade permite a reorganização das partículas, impulsionada por forças capilares. O resultado é uma estrutura altamente densificada onde grãos esféricos de tungstênio são uniformemente distribuídos dentro da matriz solidificada.

Compreendendo os Compromissos

Sensibilidade do Processo

Embora a sinterização a vácuo ofereça limpeza superior, o processo é altamente sensível à qualidade do vácuo.

Qualquer falha ou nível de vácuo insuficiente não removerá os óxidos, levando a uma molhabilidade deficiente e defeitos estruturais. O equipamento requer manutenção rigorosa para garantir que o "controle perfeito" da atmosfera seja mantido.

Controle Térmico vs. Distorção

A obtenção da fase líquida requer controle preciso da temperatura.

Se a temperatura for muito baixa, a matriz não derreterá o suficiente para densificar a peça. Se a temperatura for muito alta ou mantida por muito tempo, o componente pode sofrer distorção de forma devido ao fluxo líquido excessivo.

Fazendo a Escolha Certa para o Seu Projeto

Para maximizar a qualidade de suas Pseudo-ligas de Tungstênio, alinhe os parâmetros do seu forno com seus objetivos de material específicos:

- Se seu foco principal é a densidade máxima: Priorize um alto nível de vácuo para garantir a remoção completa de óxidos, o que garante que a fase líquida molhe todos os grãos de tungstênio.

- Se seu foco principal é a uniformidade microestrutural: Concentre-se na regulação precisa da temperatura para controlar a fusão dos elementos ligantes (Fe, Ni, Co) e prevenir a aglomeração de grãos.

O sucesso na sinterização de Pseudo-ligas de Tungstênio depende do equilíbrio entre energia térmica e pureza atmosférica para alcançar uma estrutura perfeitamente molhada e densa.

Tabela Resumo:

| Função Principal | Descrição | Impacto no Resultado |

|---|---|---|

| Criação de Fase Líquida | Derrete elementos ligantes (Ni, Fe, Co) enquanto o tungstênio permanece sólido. | Cria a matriz para consolidação. |

| Purificação da Superfície | Vácuo remove óxidos e gases adsorvidos das partículas. | Garante a molhabilidade perfeita dos grãos de tungstênio. |

| Densificação Capilar | Impulsionada pela ação de molhabilidade após a remoção de óxidos. | Alcança alta densidade e uniformidade estrutural. |

| Regulação Térmica | Controle preciso de pontos de fusão e tempos de permanência. | Previne distorção do componente e crescimento de grãos. |

Eleve a Pesquisa de Seus Materiais com a KINTEK Precision

Você está lutando com defeitos estruturais ou densidade inconsistente em suas pseudo-ligas de tungstênio? O sucesso na sinterização em fase líquida requer o equilíbrio perfeito entre pureza atmosférica e controle térmico. A KINTEK fornece sistemas líderes na indústria e personalizáveis de Vácuo, Mufla, Tubo e CVD projetados para atender às demandas rigorosas da metalurgia avançada.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura garantem a remoção completa de óxidos e a fusão precisa de ligantes para resultados superiores. Entre em contato conosco hoje para encontrar a solução de sinterização perfeita para o seu laboratório!

Guia Visual

Referências

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que um forno a vácuo é necessário para o pós-processamento de pós de liga WTaVTiZrx? Garanta a pureza e evite a oxidação

- Que papel desempenham os fornos a vácuo no processamento de wafers semicondutores? Essenciais para a pureza e o desempenho

- Qual é o propósito de um forno de soldagem a alto vácuo na fabricação de metal duro e ferramentas? Garantir uniões fortes e livres de contaminação

- Como um forno de alta temperatura a vácuo garante a estabilidade estrutural? Desbloqueie a Síntese Precisa de Carbono Poroso em Camadas

- Por que a soldagem por difusão de aço ODS e ligas de níquel deve ser feita em um forno a vácuo? Alcançar integridade livre de poros

- Qual é a função de um forno de recozimento de alta temperatura na pesquisa de fases de Bi-Sb-Te? Revelar Estruturas Atômicas Estáveis

- Como um forno de secagem a vácuo proporciona um desempenho superior para TiO2/LDH? Otimize as propriedades do seu material compósito

- Em que setores os fornos de sinterização a vácuo são comumente utilizados? Essencial para Materiais de Alto Desempenho