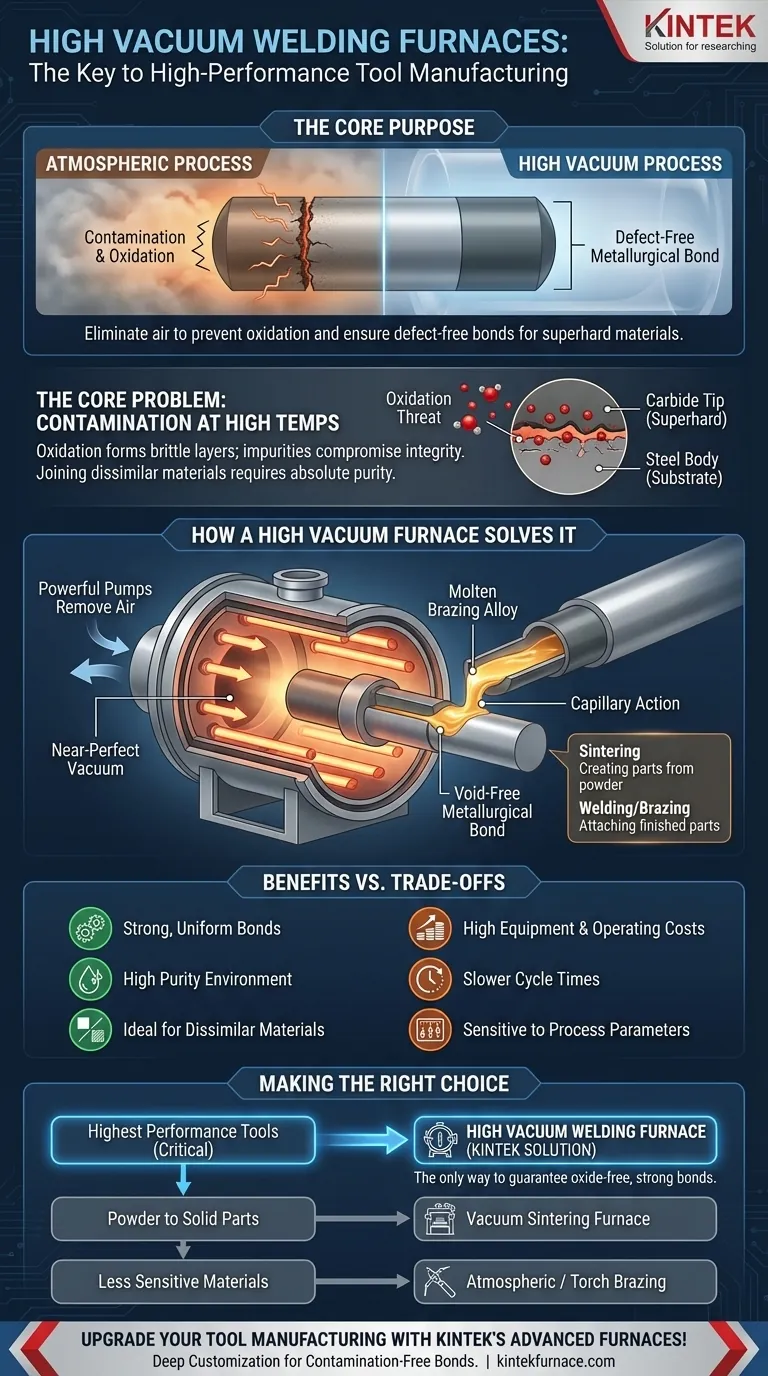

Em sua essência, um forno de soldagem a alto vácuo fornece um ambiente ultralimpo e controlado para unir materiais superduros, como metal duro, a um substrato, como o corpo de uma ferramenta de aço. Ao remover praticamente todos os gases atmosféricos, o forno evita contaminação e oxidação em altas temperaturas, garantindo a criação de uma união metalúrgica poderosa e livre de defeitos, essencial para ferramentas de corte de alto desempenho.

O propósito fundamental de um forno de alto vácuo não é o calor em si, mas a eliminação do ar. Ele protege as superfícies metálicas do oxigênio e de outros contaminantes durante o intenso calor do processo de soldagem, já que até mesmo níveis microscópicos de contaminação podem levar a uma união fraca e à falha prematura da ferramenta.

O Problema Central: Contaminação em Altas Temperaturas

Para entender a necessidade de vácuo, você deve primeiro entender o inimigo: o ar ao nosso redor. Nas altas temperaturas necessárias para soldagem e brasagem, os gases atmosféricos comuns tornam-se altamente reativos e destrutivos para o processo.

A Ameaça da Oxidação

Quando os metais são aquecidos, eles reagem rapidamente com o oxigênio do ar. Este processo, a oxidação, forma uma fina camada de óxido metálico quebradiço na superfície.

Tentar soldar ou brasar superfícies oxidadas é como tentar colar duas peças de madeira empoeiradas. A união será à camada de óxido fraca e escamosa, e não ao material base forte por baixo, resultando em uma junta destinada a falhar.

A Necessidade de Pureza Absoluta

Além do oxigênio, outros elementos atmosféricos e impurezas podem comprometer a integridade da solda. Um ambiente de alto vácuo é a única maneira prática de atingir o nível de limpeza exigido.

É por isso que esses fornos geralmente apresentam componentes internos totalmente metálicos e sistemas avançados de bombas moleculares. Esses projetos minimizam o "desgaseificação" — a liberação de contaminantes presos das próprias paredes do forno — para criar um ambiente mais puro.

O Desafio de Unir Materiais Dissimilares

A fabricação de ferramentas frequentemente envolve a união de uma ponta de corte superdura, mas quebradiça (como metal duro ou PCD), a um corpo de aço mais resistente e dúctil. Esses materiais têm propriedades diferentes, e criar uma conexão contínua e durável entre eles é um desafio de engenharia significativo que requer uma interface perfeita, livre de quaisquer impurezas.

Como um Forno de Alto Vácuo Resolve o Problema

Um forno de alto vácuo neutraliza diretamente as ameaças de oxidação e contaminação, alterando fundamentalmente o ambiente em que o trabalho é realizado.

Criação de um Vácuo Quase Perfeito

A câmara do forno é selada e bombas potentes removem o ar, reduzindo a pressão interna a um vácuo quase perfeito. Ao remover as moléculas de ar, o processo priva a reação química de oxidação antes que ela possa sequer começar.

Garantindo uma União Forte e Uniforme

Neste espaço limpo e vazio, a liga de brasagem usada para unir os materiais derrete e flui livremente sobre as superfícies metálicas puras. Esta ação capilar atrai a liga para o fundo da junta, criando uma união metalúrgica contínua e livre de vazios, que muitas vezes é tão forte quanto os materiais que estão sendo unidos.

Distinguindo Soldagem de Sinterização

É importante distinguir este processo da sinterização a vácuo. A sinterização é o processo de criação da própria peça de metal duro a partir de pós metálicos. A soldagem ou brasagem é o processo de fixar essa peça de metal duro acabada a uma haste de ferramenta de aço. Embora ambos se beneficiem do vácuo para evitar oxidação, são etapas distintas de fabricação.

Entendendo os Compromissos

Embora essencial para resultados de alta qualidade, a tecnologia de alto vácuo não está isenta de desafios e limitações. Ela representa um investimento significativo tanto em equipamentos quanto em controle de processo.

Altos Custos de Equipamento e Operação

Fornos de alto vácuo são máquinas complexas e especializadas. Seu preço de compra inicial, instalação e manutenção contínua são substancialmente mais altos do que os fornos atmosféricos convencionais.

Tempos de Ciclo de Processo Mais Lentos

Atingir um alto vácuo não é instantâneo. O tempo de "bombeamento" para evacuar a câmara, seguido pelos ciclos controlados de aquecimento e resfriamento, torna o processo geral muito mais lento do que os métodos de brasagem ou soldagem a ar aberto.

Sensibilidade aos Parâmetros do Processo

O sucesso de uma solda a vácuo depende muito do controle preciso da temperatura, do nível de vácuo e da limpeza das peças que estão sendo unidas. Qualquer desvio pode comprometer a qualidade da união final, exigindo operadores qualificados e rigoroso controle de qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo térmico correto depende inteiramente dos requisitos do material e das expectativas de desempenho do produto final.

- Se seu foco principal é criar ferramentas de maior desempenho: Um forno de alto vácuo é inegociável para unir pontas superduras, pois é a única maneira de garantir uma união livre de óxidos e impurezas enfraquecedoras.

- Se seu foco principal é processar pós metálicos em peças sólidas: Um forno de sinterização a vácuo é a ferramenta correta, usando princípios de vácuo semelhantes para evitar contaminação durante o processo de densificação.

- Se você está unindo materiais menos sensíveis onde uma oxidação menor é aceitável: Métodos mais simples e menos dispendiosos, como brasagem com maçarico a ar aberto ou um forno atmosférico, podem ser uma solução suficiente e mais econômica.

Em última análise, investir em um ambiente de alto vácuo é investir na qualidade previsível e na confiabilidade absoluta da ferramenta final.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Propósito Central | Fornece ambiente ultralimpo e controlado para unir materiais superduros a substratos, prevenindo contaminação e oxidação. |

| Principais Benefícios | Garante uniões metalúrgicas livres de defeitos, essenciais para ferramentas de corte de alto desempenho; permite a união forte e uniforme de materiais dissimilares. |

| Etapas do Processo | Evacua o ar para alto vácuo, aquece os materiais para soldagem/brasagem, permite que a liga de brasagem flua livremente para ação capilar e juntas sem vazios. |

| Compromissos | Altos custos de equipamento e operação, tempos de ciclo mais lentos, sensibilidade aos parâmetros precisos do processo que exigem operação qualificada. |

| Casos de Uso Ideais | União de pontas de metal duro ou PCD a corpos de aço na fabricação de ferramentas, onde a pureza absoluta e a confiabilidade são críticas. |

Atualize a fabricação de suas ferramentas com os fornos de soldagem a alto vácuo avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com soluções personalizadas, incluindo fornos de Mufle, Tubo, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para uniões livres de contaminação e de alto desempenho. Contate-nos hoje para discutir como nossos fornos podem aumentar a qualidade e a eficiência de sua produção!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo