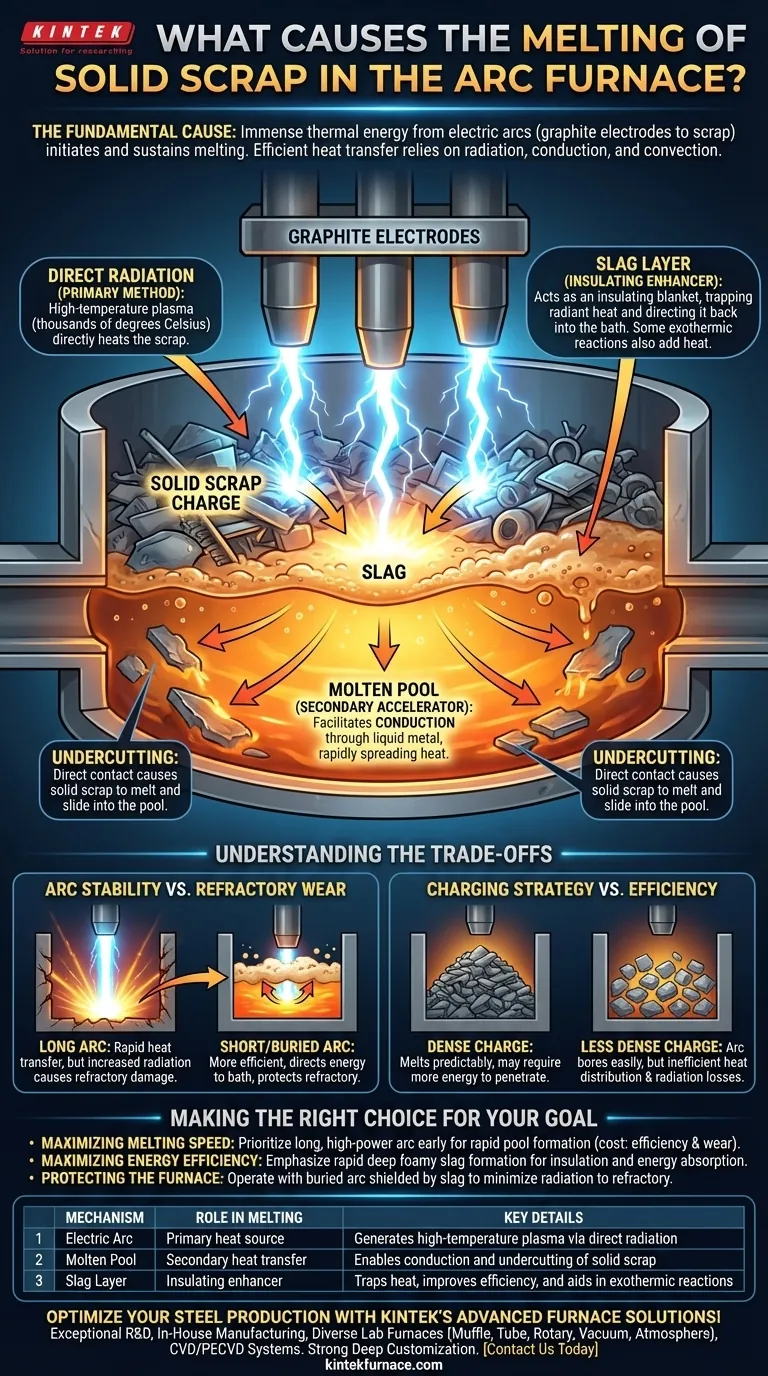

A causa fundamental do derretimento em um Forno a Arco Elétrico (FAE) é a imensa energia térmica gerada pelos arcos elétricos. Esses arcos, estabelecidos entre os eletrodos de grafite e a carga de sucata metálica, atuam como a principal fonte de calor que inicia e sustenta o processo de derretimento.

Embora o arco elétrico seja o catalisador direto para o derretimento, a transferência verdadeiramente eficiente de calor por todo o forno depende de uma combinação de radiação direta, condução através da poça de aço fundido e convecção dentro da camada de escória. Compreender essas vias distintas é fundamental para otimizar o desempenho do forno.

A Jornada do Sólido ao Líquido: Transferência de Calor em um FAE

O processo de derretimento de uma carga de sucata sólida não é um evento único, mas uma sequência de mecanismos coordenados de transferência de calor. O arco elétrico é o ponto de partida, mas outros elementos rapidamente se tornam críticos para a eficiência da operação.

O Principal Impulsionador: O Arco Elétrico

O arco em si é uma descarga de eletricidade de alta corrente através de um espaço, criando uma coluna de plasma com temperaturas que atingem milhares de graus Celsius. Essa energia intensa é transferida para a sucata por vários métodos.

O método principal é a radiação direta. O arco irradia enormes quantidades de energia térmica em todas as direções, aquecendo diretamente a sucata que ele "vê". Isso é mais eficaz na sucata localizada imediatamente abaixo e ao redor dos eletrodos.

À medida que a sucata diretamente sob o arco começa a derreter, ela forma uma poça de metal líquido. O arco então faz contato com essa poça líquida, garantindo um circuito elétrico estável e contínuo.

O Acelerador Secundário: A Poça de Metal Fundido

Uma vez estabelecida uma poça de metal líquido, ela se torna um meio secundário crucial para a transferência de calor. Ela desempenha dois papéis significativos no derretimento da sucata sólida restante.

Primeiro, facilita a condução. O metal líquido, superaquecido pelo arco, é um excelente condutor térmico. O calor se espalha rapidamente da zona de impacto do arco por todo o banho de metal fundido.

Segundo, o metal líquido quente entra em contato direto com a sucata sólida circundante. Esse contato direto permite uma rápida transferência de calor, fazendo com que a sucata sólida derreta e deslize para a poça em crescimento, um processo frequentemente referido como "subcorte".

O Intensificador Isolante: A Camada de Escória

À medida que o derretimento progride, são adicionados fundentes como cal e dolomita, que se combinam com óxidos e impurezas para formar uma camada de escória líquida que flutua sobre o aço fundido.

Essa camada de escória serve como um manto isolante. Ela retém o calor radiante do arco, impedindo que escape para as paredes e o teto do forno, e o direciona de volta para o banho de metal fundido. Isso melhora drasticamente a eficiência térmica do forno.

Além disso, as reações químicas dentro da escória podem ser exotérmicas (liberando calor), fornecendo uma fonte adicional, embora menor, de energia térmica para o processo.

Compreendendo as Compensações

Otimizar o processo de derretimento envolve equilibrar fatores concorrentes. Um foco na velocidade pode, às vezes, comprometer a eficiência ou a qualidade final do produto.

Estabilidade do Arco vs. Desgaste do Refratário

Um arco longo e potente pode transferir calor muito rapidamente por uma ampla área. No entanto, essa radiação aumentada também pode causar danos significativos às paredes e ao teto revestidos de refratário do forno, levando a maiores custos de manutenção e tempo de inatividade.

Por outro lado, um arco curto e "enterrado" que é protegido por uma escória espumosa é muito mais eficiente. Ele direciona sua energia principalmente para o banho, protegendo o refratário. Alcançar e manter essa condição ideal de escória espumosa requer um controle cuidadoso da injeção de carbono e oxigênio.

Estratégia de Carregamento vs. Eficiência

A forma como a sucata é carregada (ou "carregada") no forno também apresenta uma compensação. Uma carga densa derrete de forma mais previsível, mas pode exigir mais energia para penetrar. Uma carga menos densa permite que o arco perfure mais facilmente, mas pode levar a uma distribuição ineficiente de calor e maiores perdas por radiação para as paredes.

Fazendo a Escolha Certa para o Seu Objetivo

O foco operacional de um FAE dita como esses mecanismos de transferência de calor são gerenciados.

- Se o seu foco principal é maximizar a velocidade de derretimento: Priorize um arco longo e de alta potência no início do processo para formar rapidamente uma poça líquida, mesmo ao custo de alguma eficiência térmica inicial e desgaste do refratário.

- Se o seu foco principal é maximizar a eficiência energética: Enfatize a rápida formação de uma camada de escória profunda e espumosa para isolar o banho e garantir que a maior parte da energia do arco seja absorvida pela carga, e não perdida para o ambiente.

- Se o seu foco principal é proteger o forno: Opere com um arco enterrado protegido por escória o máximo possível, minimizando a radiação direta para as paredes e o teto refratários.

Em última análise, dominar o processo de derretimento é controlar o fluxo de energia do arco para a sucata sólida através das vias mais eficazes disponíveis.

Tabela Resumo:

| Mecanismo | Função no Derretimento | Detalhes Chave |

|---|---|---|

| Arco Elétrico | Fonte primária de calor | Gera plasma de alta temperatura via radiação direta |

| Poça de Metal Fundido | Transferência secundária de calor | Permite a condução e o subcorte da sucata sólida |

| Camada de Escória | Intensificador isolante | Retém o calor, melhora a eficiência e auxilia nas reações exotérmicas |

Otimize sua produção de aço com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas. Entre em contato conosco hoje para aumentar a eficiência e o desempenho em suas operações!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores