Em sua essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo fundamental para criar filmes finos de alto desempenho em inúmeras indústrias avançadas. É mais comumente usada para depositar camadas isolantes e protetoras na fabricação de semicondutores, criar revestimentos que aumentam a eficiência para células solares e LEDs, e aplicar barreiras protetoras em materiais que variam de implantes médicos a embalagens de alimentos.

A vantagem definidora do PECVD é sua capacidade de usar um plasma rico em energia para depositar filmes de alta qualidade em temperaturas significativamente mais baixas do que os métodos tradicionais. Isso possibilita o revestimento de materiais sensíveis à temperatura que, de outra forma, seriam danificados ou destruídos por processos convencionais de alta temperatura.

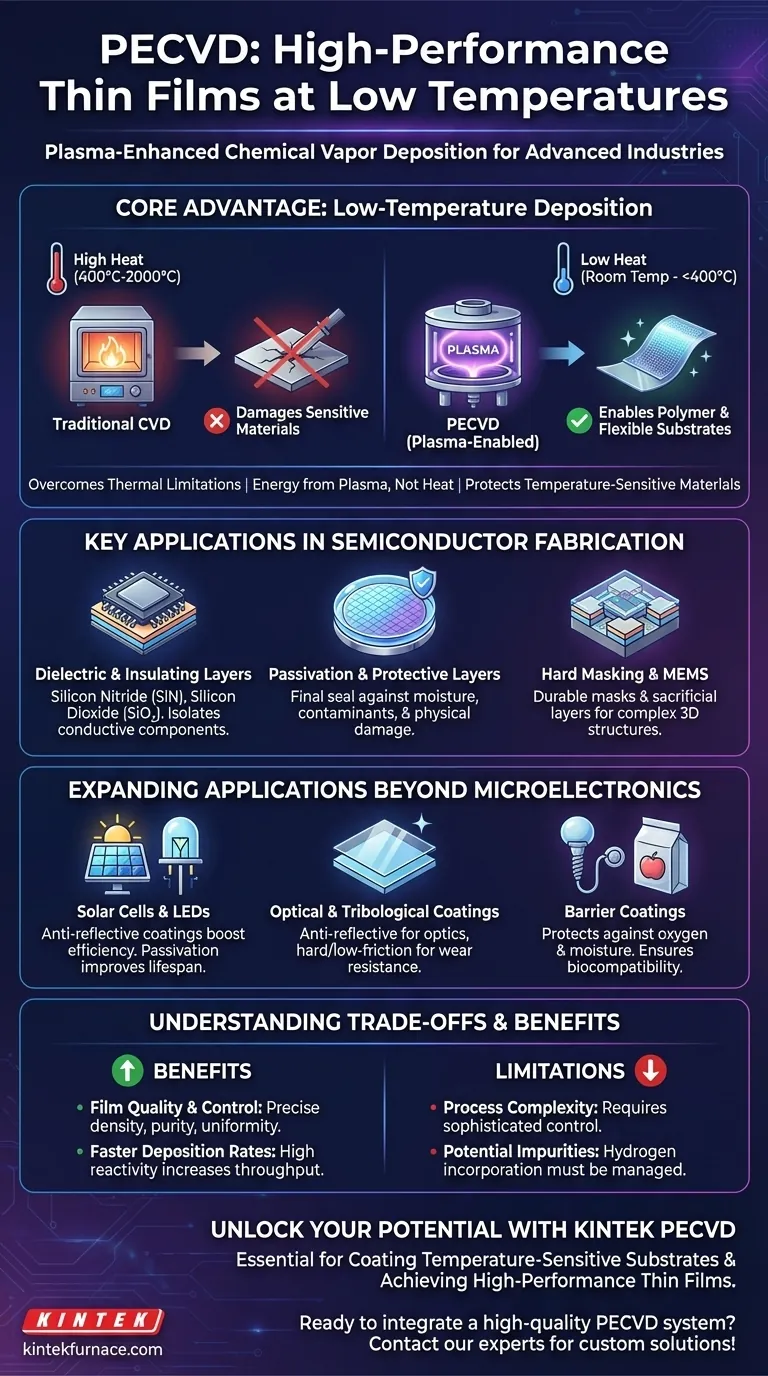

A Vantagem Principal: Deposição a Baixa Temperatura

A principal razão pela qual o PECVD é tão amplamente adotado é sua solução única para o problema do calor. Ele muda fundamentalmente os requisitos de energia para a deposição de filmes.

Superando Limitações Térmicas

A Deposição Química de Vapor (CVD) tradicional depende de temperaturas muito altas, geralmente entre 400°C e 2000°C, para fornecer a energia necessária para que as reações químicas ocorram na superfície de um substrato.

Esse calor extremo torna o CVD convencional incompatível com muitos materiais, incluindo polímeros, eletrônicos flexíveis e certos dispositivos semicondutores complexos com camadas pré-existentes.

O Papel do Plasma

O PECVD contorna essa limitação ao introduzir energia em uma forma diferente: um plasma.

Ao aplicar um campo elétrico a um gás, o PECVD cria um plasma — um estado ionizado da matéria contendo espécies altamente reativas. Este plasma fornece a energia de ativação para as reações químicas, permitindo a deposição de um filme denso e de alta qualidade sem a necessidade de calor intenso.

Possibilitando Novos Substratos

Essa capacidade de baixa temperatura, às vezes operando até a temperatura ambiente, significa que o PECVD pode ser usado em uma vasta gama de substratos sensíveis à temperatura. Isso tem sido um facilitador crítico para inovações em eletrônicos impressos, dispositivos médicos e óptica avançada.

Aplicações Chave na Fabricação de Semicondutores

O PECVD é um pilar indispensável na indústria de semicondutores, essencial para construir as estruturas microscópicas de circuitos integrados e outros microdispositivos.

Camadas Dielétricas e Isolantes

A aplicação mais comum é a deposição de filmes dielétricos, como nitreto de silício (SiN) e dióxido de silício (SiO₂). Esses filmes atuam como isolantes elétricos, isolando os milhões de componentes condutores uns dos outros em um único chip.

Passivação e Camadas Protetoras

O PECVD é usado para aplicar uma camada protetora final, ou camada de passivação, em wafers de silício acabados. Este filme sela o dispositivo, protegendo-o contra umidade, contaminantes e danos físicos que poderiam causar falha.

Mascaramento Rígido (Hard Masking) e MEMS

Em sistemas microeletromecânicos (MEMS) e no padrão de circuitos complexos, os filmes de PECVD servem como máscaras rígidas duráveis ou camadas sacrificiais. Essas estruturas temporárias guiam o processo de gravação ou ajudam a construir geometrias 3D complexas antes de serem removidas.

Expandindo Aplicações Além da Microeletrônica

A versatilidade do PECVD levou à sua adoção em uma ampla variedade de outros campos de alta tecnologia.

Células Solares e LEDs

Em fotovoltaicos, o PECVD é usado para depositar revestimentos antirreflexo que aumentam a quantidade de luz absorvida pela célula solar. Ele também fornece camadas de passivação cruciais que melhoram a eficiência elétrica geral e a vida útil da célula. Princípios semelhantes se aplicam à fabricação de LEDs de alto brilho.

Revestimentos Ópticos e Tribológicos

O PECVD é usado para aplicar revestimentos especializados em vidro e outras superfícies. Isso inclui a criação de camadas antirreflexo para óculos de sol e instrumentos ópticos de precisão ou a deposição de filmes extremamente duros e de baixo atrito para componentes que exigem alta resistência ao desgaste.

Revestimentos de Barreira

Os filmes densos e uniformes criados pelo PECVD formam excelentes barreiras. Isso é usado para proteger substratos de polímeros flexíveis em eletrônicos contra oxigênio e umidade, e até mesmo para aplicar um revestimento inerte no interior de embalagens de alimentos, como sacos de batatas fritas, para preservar a frescura. Também é usado para revestir implantes médicos para garantir a biocompatibilidade.

Compreendendo as Compensações e Benefícios

Embora poderoso, escolher o PECVD envolve entender suas vantagens específicas e desafios potenciais em comparação com outros métodos.

Benefício: Qualidade e Controle do Filme

O PECVD permite controle preciso sobre as propriedades do filme, como densidade, pureza e uniformidade. As reações impulsionadas pelo plasma podem produzir revestimentos conformes de alta qualidade que cobrem uniformemente até topografias de superfície complexas.

Benefício: Taxas de Deposição Mais Rápidas

A natureza altamente reativa do plasma geralmente leva a uma cinética de reação mais rápida e, portanto, a taxas de deposição mais altas em comparação com algumas outras técnicas de deposição de baixa temperatura, melhorando o rendimento de fabricação.

Limitação: Complexidade do Processo

Um sistema PECVD é mais complexo do que um reator CVD térmico simples. Gerenciar o plasma, o fluxo de gás, a pressão e a potência de RF requer controle sofisticado para garantir resultados consistentes e repetíveis.

Limitação: Impurezas Potenciais

Como o processo usa gases precursores que frequentemente contêm hidrogênio (por exemplo, silano), é possível que átomos de hidrogênio sejam incorporados ao filme depositado. Embora isso possa ser benéfico às vezes, também pode ser uma impureza indesejável que deve ser cuidadosamente gerenciada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do PECVD depende inteiramente de suas restrições de material e requisitos de desempenho.

- Se o seu foco principal é a fabricação de circuitos integrados ou MEMS: O PECVD é o padrão da indústria para depositar camadas dielétricas, de passivação e estruturais de alta qualidade sem danificar arquiteturas de dispositivos termicamente sensíveis.

- Se o seu foco principal é revestir materiais sensíveis à temperatura, como polímeros: O PECVD é frequentemente a única escolha viável, pois seu processo de baixa temperatura evita danos ao substrato, ao mesmo tempo que produz um filme denso e protetor.

- Se o seu foco principal é melhorar o desempenho de dispositivos ópticos ou de energia: Use PECVD para projetar camadas antirreflexo e de passivação que aumentam diretamente a eficiência e a durabilidade de células solares, LEDs e componentes ópticos.

Em última análise, a capacidade do PECVD de dissociar o processo de deposição do calor elevado o torna uma das ferramentas mais versáteis e essenciais na engenharia de materiais moderna.

Tabela de Resumo:

| Área de Aplicação Principal | Uso Primário do PECVD | Materiais/Exemplos Chave |

|---|---|---|

| Fabricação de Semicondutores | Deposição de camadas isolantes dielétricas e filmes de passivação protetores. | Nitreto de Silício (SiN), Dióxido de Silício (SiO₂) |

| Células Solares e LEDs | Aplicação de revestimentos antirreflexo e camadas de passivação para aumentar a eficiência. | Fotovoltaicos, LEDs de Alto Brilho |

| Revestimentos de Barreira e Protetores | Criação de barreiras densas e uniformes contra umidade e oxigênio em materiais sensíveis. | Implantes Médicos, Embalagens de Alimentos, Eletrônicos Flexíveis |

| Revestimentos Ópticos e Tribológicos | Deposição de filmes duros, resistentes ao desgaste ou antirreflexo em superfícies. | Óptica de Precisão, Óculos de Sol, Componentes Mecânicos |

Desbloqueie o Potencial do PECVD para Suas Aplicações Avançadas

A capacidade única de baixa temperatura do PECVD é essencial para revestir substratos sensíveis à temperatura e obter filmes finos de alto desempenho. A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas PECVD avançados adaptados às suas necessidades específicas.

Se você está desenvolvendo semicondutores de próxima geração, aprimorando a eficiência de células solares ou criando barreiras protetoras para dispositivos médicos, nossas capacidades de personalização profunda garantem que sua solução PECVD seja projetada precisamente para seus requisitos experimentais e de produção exclusivos.

Pronto para integrar um sistema PECVD confiável e de alta qualidade em seu laboratório ou linha de produção? Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar resultados superiores em filmes finos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados