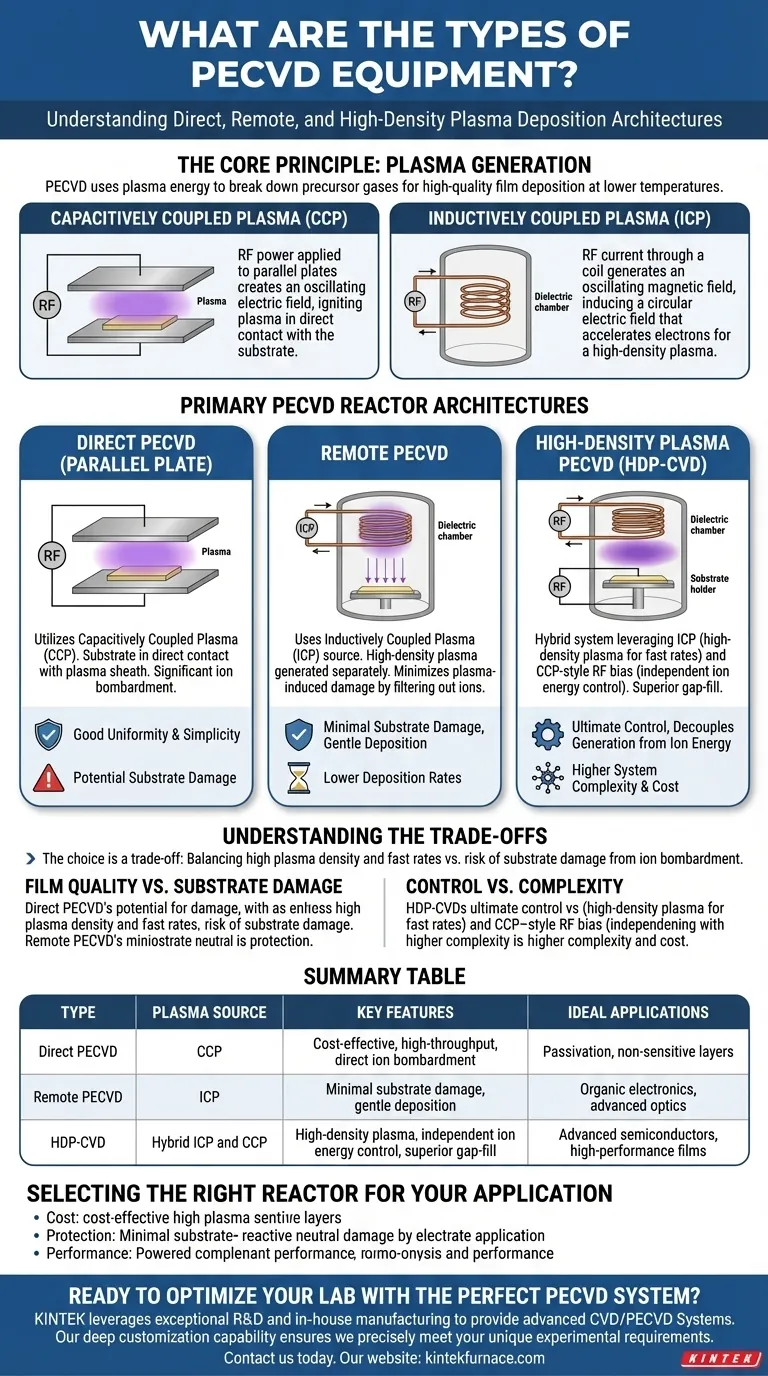

Os principais tipos de equipamentos PECVD são distinguidos pela forma como geram e aplicam plasma ao substrato. Essas arquiteturas são amplamente classificadas como PECVD Direto, que usa um Plasma Acoplado Capacitivamente (CCP), PECVD Remoto, que usa um Plasma Acoplado Indutivamente (ICP), e sistemas de Plasma de Alta Densidade (HDP-CVD), que combinam ambos os métodos para controle avançado.

A escolha entre os sistemas PECVD é fundamentalmente um compromisso. Você está equilibrando a necessidade de alta densidade de plasma e altas taxas de deposição contra o risco de danos ao substrato causados pelo bombardeio de íons energéticos. Sua aplicação específica dita qual equilíbrio é o correto.

O Princípio Central: Geração de Plasma

Em sua essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo que usa energia de um plasma para decompor gases precursores em espécies reativas. Isso permite a deposição de filmes finos de alta qualidade em temperaturas significativamente mais baixas do que a Deposição Química de Vapor (CVD) tradicional, protegendo substratos sensíveis.

Plasma Acoplado Capacitivamente (CCP)

CCP é um dos métodos mais comuns para gerar plasma. Funciona de forma muito parecida com um capacitor, com o substrato colocado em uma de duas placas metálicas paralelas.

Uma fonte de energia de RF (Radiofrequência) é aplicada às placas, criando um campo elétrico oscilante que acende e sustenta o plasma no espaço entre elas, em contato direto com o substrato.

Plasma Acoplado Indutivamente (ICP)

ICP usa um princípio diferente para energizar o gás. Uma corrente de RF é passada através de uma bobina, geralmente envolta na parede de uma câmara dielétrica.

Esta corrente gera um campo magnético oscilante, que por sua vez induz um campo elétrico circular dentro da câmara. Este campo elétrico acelera os elétrons e cria um plasma muito denso e de alta concentração.

Arquiteturas Principais de Reator PECVD

A forma como essas fontes de plasma são integradas em uma câmara de vácuo define os principais tipos de equipamentos PECVD.

PECVD Direto (Placa Paralela)

Esta é a configuração clássica de PECVD, utilizando um Plasma Acoplado Capacitivamente (CCP). O substrato fica diretamente dentro do plasma gerado entre dois eletrodos paralelos.

Como o substrato está em contato direto com a bainha de plasma, ele sofre um bombardeio iônico significativo. Isso pode ser benéfico para criar filmes densos, mas também pode causar danos a materiais eletrônicos ou ópticos sensíveis.

PECVD Remoto

Estes sistemas são projetados especificamente para minimizar danos induzidos pelo plasma. Eles usam uma fonte de Plasma Acoplado Indutivamente (ICP) para gerar um plasma de alta densidade em uma região separada do substrato.

As espécies neutras reativas fluem ou se difundem da zona de plasma remota para o substrato, enquanto os íons carregados são amplamente filtrados. Isso resulta em um processo de deposição mais suave, ideal para materiais delicados.

PECVD de Plasma de Alta Densidade (HDP-CVD)

HDP-CVD representa a arquitetura mais avançada e versátil. É um sistema híbrido que aproveita os pontos fortes de ambos os métodos de geração de plasma.

Geralmente usa uma fonte ICP para gerar um plasma de altíssima densidade, permitindo altas taxas de deposição e dissociação eficiente de gás. Simultaneamente, usa um viés de RF estilo CCP separado no suporte do substrato para controlar independentemente a energia dos íons que chegam à superfície. Este controle duplo permite recursos superiores de preenchimento de lacunas em microeletrônica e a deposição de filmes de altíssima qualidade.

Entendendo os Compromissos

Nenhum sistema PECVD único é universalmente superior. A escolha ideal depende do equilíbrio entre os requisitos de desempenho e as desvantagens potenciais.

Qualidade do Filme vs. Dano ao Substrato

Os sistemas PECVD Direto (CCP) fornecem boa uniformidade e são mecanicamente simples. No entanto, o bombardeio iônico direto pode ser uma fonte significativa de danos para camadas de dispositivos sensíveis.

O PECVD Remoto se destaca na proteção do substrato, sendo a escolha ideal para aplicações onde qualquer dano de plasma é inaceitável. Essa suavidade, no entanto, pode, às vezes, ter o custo de taxas de deposição mais baixas.

Controle vs. Complexidade

O HDP-CVD oferece o controle definitivo, desacoplando a geração de plasma da energia iônica. Isso permite que os engenheiros ajustem as propriedades do filme, como estresse e densidade, mantendo altas taxas de deposição. Esse desempenho, no entanto, vem com uma complexidade e custo de sistema significativamente maiores.

Selecionando o Reator Certo para Sua Aplicação

Sua decisão deve ser impulsionada pelo objetivo principal do seu processo de deposição.

- Se o seu foco principal é deposição econômica e de alto rendimento para camadas não sensíveis (por exemplo, passivação): O PECVD Direto (CCP) oferece a solução mais simples e econômica.

- Se o seu foco principal é depositar filmes em materiais delicados onde o dano é a principal preocupação (por exemplo, eletrônica orgânica, óptica avançada): O PECVD Remoto fornece a proteção necessária para o substrato.

- Se o seu foco principal é o desempenho máximo para aplicações exigentes (por exemplo, preenchimento de trincheiras em semicondutores avançados): O HDP-CVD fornece o controle independente sobre a densidade do plasma e a energia do íon necessários para resultados superiores.

Ao entender esses projetos fundamentais, você pode selecionar a ferramenta precisa necessária para atingir seus objetivos específicos de deposição de material.

Tabela Resumo:

| Tipo | Fonte de Plasma | Principais Características | Aplicações Ideais |

|---|---|---|---|

| PECVD Direto | Plasma Acoplado Capacitivamente (CCP) | Econômico, alto rendimento, bombardeio iônico direto | Passivação, camadas não sensíveis |

| PECVD Remoto | Plasma Acoplado Indutivamente (ICP) | Dano mínimo ao substrato, deposição suave | Eletrônica orgânica, óptica avançada |

| HDP-CVD | ICP e CCP Híbridos | Plasma de alta densidade, controle independente de energia iônica, preenchimento de lacunas superior | Semicondutores avançados, filmes de alto desempenho |

Pronto para otimizar seu laboratório com o sistema PECVD perfeito? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus processos de deposição de materiais!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico