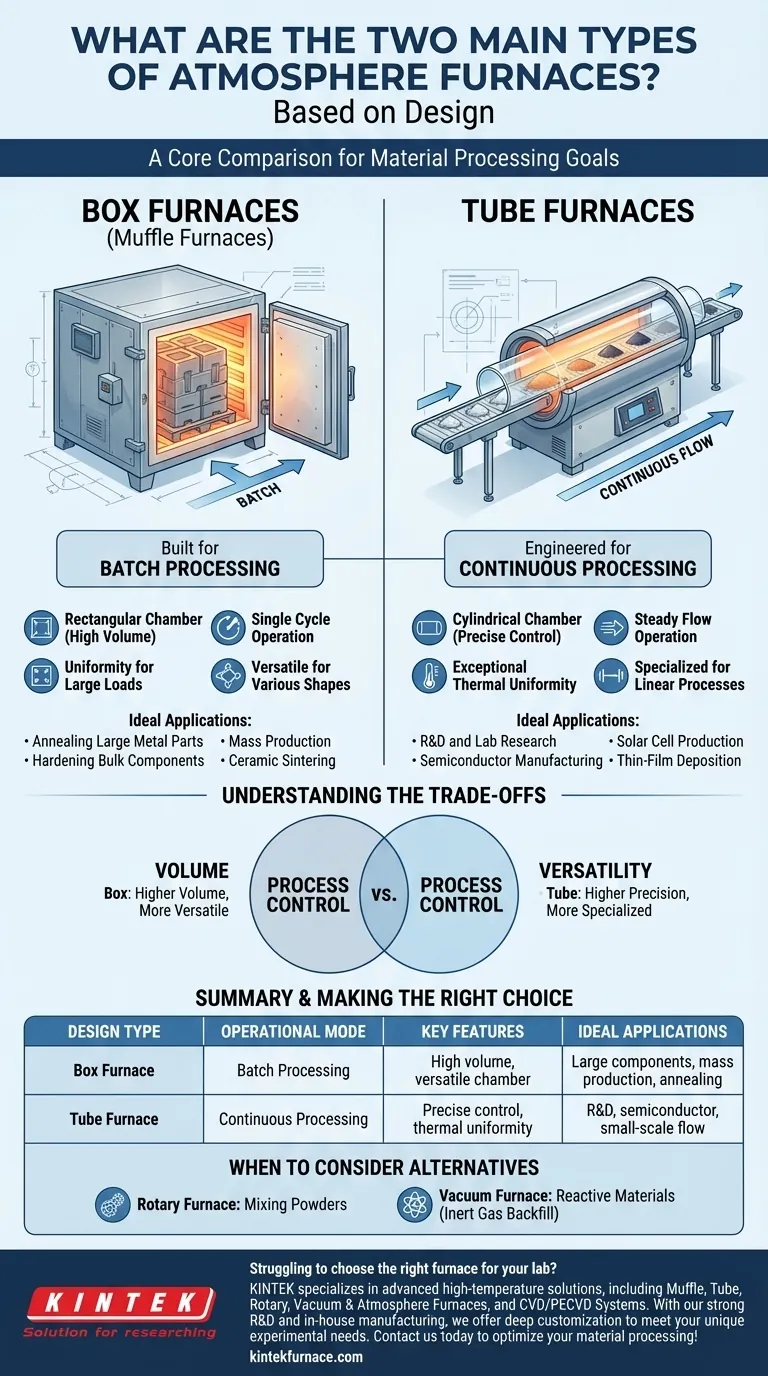

Em sua essência, os fornos com atmosfera são categorizados em dois designs principais com base em sua estrutura física e método de processamento. Os dois tipos mais comuns são os fornos tipo caixa (box furnaces), que usam uma câmara retangular para processar materiais em bateladas, e os fornos tipo tubo (tube furnaces), que usam uma câmara cilíndrica, ideal para fluxo contínuo ou processamento de amostras em pequena escala.

A escolha entre um forno tipo caixa e um tipo tubo é fundamentalmente uma decisão entre processamento em batelada para escala e processamento contínuo para precisão. Entender essa distinção é a chave para selecionar a ferramenta certa para o seu objetivo de processamento de materiais.

Analisando os Designs Principais

A forma física de um forno dita diretamente seu caso de uso ideal, influenciando tudo, desde o volume da amostra até o tipo de processo.

O Forno Tipo Caixa: Construído para Processamento em Batelada

Um forno tipo caixa, também conhecido como forno mufla, apresenta uma câmara retangular. Sua função principal é processar uma quantidade definida de material, ou "batelada", em um único ciclo.

Você carrega os materiais, sela a câmara, executa o ciclo de aquecimento e controle de atmosfera e, em seguida, descarrega o produto finalizado. Este design é ideal para processar componentes grandes e volumosos ou grandes quantidades de peças menores simultaneamente.

O Forno Tipo Tubo: Projetado para Fluxo Contínuo

Um forno tipo tubo utiliza um tubo cilíndrico, geralmente feito de cerâmica ou quartzo, como sua câmara de aquecimento. Os materiais são passados através do tubo, permitindo um processo contínuo ou semicontínuo.

Este design se destaca em ambientes de laboratório, pesquisa e desenvolvimento, e produção em pequena escala onde é necessário um controle preciso sobre uma amostra em movimento. É comum em aplicações como fabricação de semicondutores e produção de células solares.

Modo Operacional: Batelada vs. Contínuo

Enquanto o design é o projeto físico, o modo operacional é a estratégia funcional. Esta é a distinção mais crítica para alinhar um forno com sua aplicação.

Entendendo o Processamento em Batelada

O processamento em batelada é o método preferido para tratamentos como recozimento (annealing) ou têmpera (hardening) de peças metálicas grandes. A carga de trabalho inteira é aquecida e resfriada em conjunto, tornando-o adequado para produção em massa onde a uniformidade em uma única carga é fundamental. Fornos tipo caixa são o padrão para este modo.

Entendendo o Processamento Contínuo

O processamento contínuo envolve materiais movendo-se constantemente através do ambiente controlado do forno. Isso é essencial para processos que exigem um gradiente térmico consistente e repetível. Fornos tipo tubo são o design contínuo por excelência, mas outros tipos especializados, como fornos rotativos (para tombamento e mistura de materiais), também se enquadram nesta categoria.

Entendendo as Compensações (Trade-offs)

Nenhum design único é universalmente superior. A escolha ideal depende de equilibrar volume, precisão e flexibilidade.

Volume vs. Controle do Processo

Fornos tipo caixa oferecem um volume de processamento significativamente maior por ciclo. No entanto, manter uma temperatura e atmosfera perfeitamente uniformes em uma câmara grande e tridimensional pode ser mais desafiador do que no ambiente restrito de um forno tipo tubo.

Fornos tipo tubo fornecem controle de processo e uniformidade térmica excepcionais, mas são limitados a tamanhos de amostra menores e menor vazão.

Versatilidade vs. Especialização

Fornos tipo caixa são geralmente mais versáteis, acomodando uma ampla variedade de tamanhos e formas de peças. Seu design simples e aberto os torna um cavalo de batalha flexível para muitas aplicações metalúrgicas e cerâmicas.

Fornos tipo tubo são mais especializados. Eles são aperfeiçoados para processos lineares, deposição de filmes finos e experimentos onde uma amostra deve passar por diferentes zonas de temperatura de maneira altamente controlada.

Quando Nenhum Design é Perfeito

Para materiais altamente sensíveis que requerem pressão extremamente baixa, um forno a vácuo reabastecido com um gás inerte é frequentemente necessário. Esses sistemas fornecem o ambiente mais limpo possível ao primeiro remover gases reativos antes de introduzir uma atmosfera controlada.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o forno correto, comece definindo seu objetivo principal de processamento.

- Se seu foco principal for produção em massa ou tratamento térmico de componentes grandes: Um forno tipo caixa oferece a capacidade e a capacidade de processamento em batelada necessárias.

- Se seu foco principal for pesquisa, desenvolvimento ou fluxo contínuo em pequena escala: Um forno tipo tubo fornece a precisão e o ambiente controlado de que você precisa.

- Se seu foco principal for processar pós ou granulares que exigem mistura constante: Um forno rotativo é o design mais eficaz.

- Se seu foco principal for processar materiais altamente reativos ou sensíveis ao oxigênio: Um forno a vácuo com reabastecimento de gás inerte é a escolha definitiva para pureza.

Em última análise, alinhar o design e o modo operacional do forno com seu material específico e objetivo final é o único caminho para um resultado de sucesso.

Tabela de Resumo:

| Tipo de Design | Modo Operacional | Características Principais | Aplicações Ideais |

|---|---|---|---|

| Forno Tipo Caixa | Processamento em Batelada | Alto volume, câmara versátil | Componentes grandes, produção em massa, recozimento |

| Forno Tipo Tubo | Processamento Contínuo | Controle preciso, uniformidade térmica | P&D, semicondutores, fluxo em pequena escala |

Com dificuldade em escolher o forno certo para seu laboratório? A KINTEK é especializada em soluções avançadas de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, além de Sistemas CVD/PECVD. Com nosso forte P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para otimizar seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Como funciona um forno de atmosfera controlada tipo batelada? Domine o Tratamento Térmico de Precisão para Materiais Superiores

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico