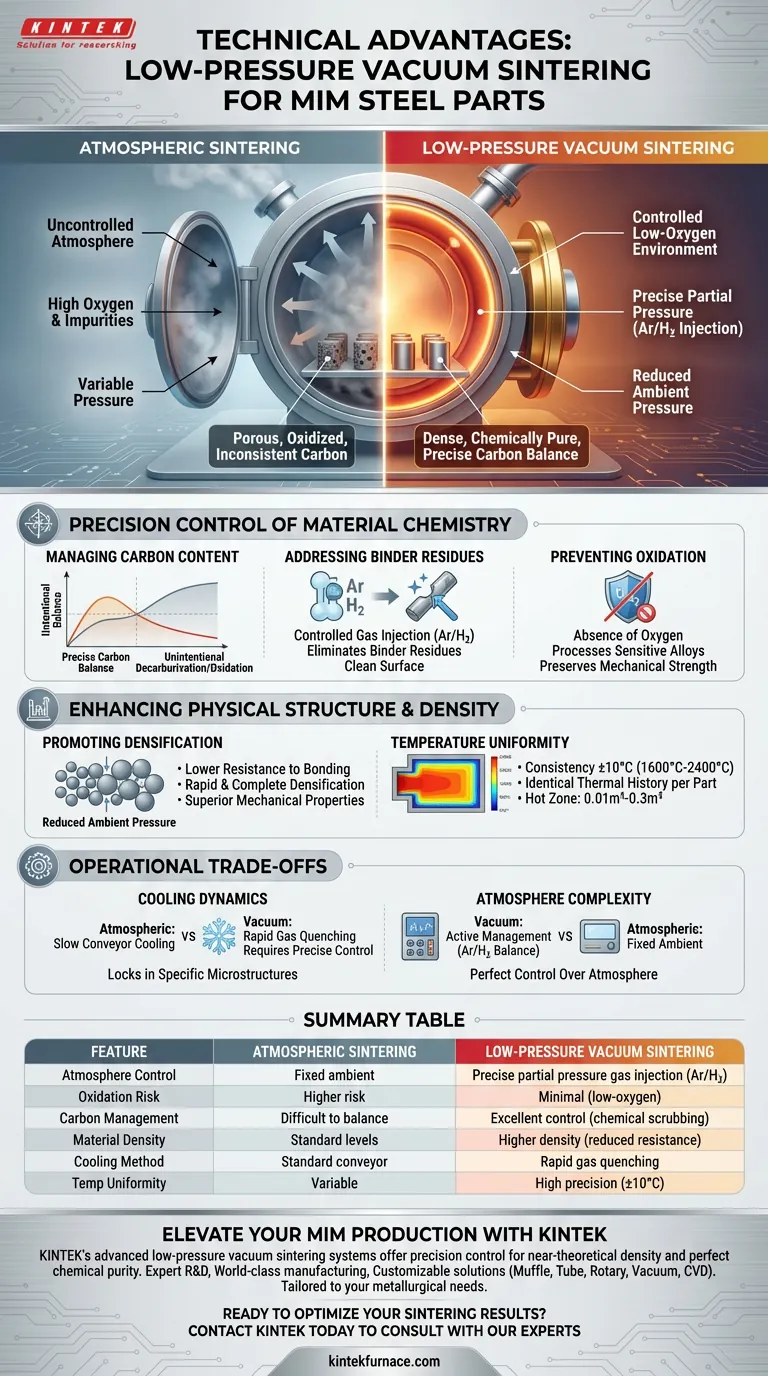

A principal vantagem técnica da sinterização a vácuo de baixa pressão é a sua capacidade de criar um ambiente controlado e com baixo teor de oxigênio que melhora significativamente a densidade e a pureza química das peças de Moldagem por Injeção de Metal (MIM).

Ao contrário da sinterização à pressão atmosférica, os fornos a vácuo permitem a manipulação precisa da pressão interna e da composição do gás. Essa capacidade é crucial para gerenciar o teor de carbono, eliminar resíduos de ligantes e prevenir a oxidação em aços sensíveis.

Ponto Principal: A obtenção de peças MIM de alto desempenho requer o domínio da remoção de ligantes e a prevenção de vazios. A sinterização a vácuo de baixa pressão resolve isso reduzindo a pressão ambiente para promover a densificação, enquanto utiliza a injeção controlada de gás para remover quimicamente resíduos de carbono e prevenir a oxidação.

Controle de Precisão da Química do Material

Gerenciando o Teor de Carbono

O desafio mais crítico na MIM é manter o equilíbrio correto de carbono após a remoção do ligante. Fornos a vácuo de baixa pressão fornecem um ambiente de baixo potencial de oxigênio.

Este ambiente impede a descarbonetação ou oxidação não intencional do aço, garantindo que o teor final de carbono esteja estritamente alinhado com as especificações da liga.

Abordando Resíduos de Ligantes

Forços atmosféricos frequentemente lutam com o "excesso de carbono" causado por materiais ligantes retidos. Fornos a vácuo abordam isso permitindo a injeção controlada de gases inertes ou redutores, como argônio ou hidrogênio.

Esses gases reagem ativamente ou varrem os ligantes residuais. Essa capacidade de ajuste fino garante que as características da superfície da peça permaneçam limpas e livres de defeitos.

Prevenindo a Oxidação

A sinterização atmosférica padrão representa um risco para materiais reativos. A ausência de oxigênio em um forno a vácuo permite o processamento de graus de aço que são altamente sensíveis à oxidação.

Essa capacidade é essencial para ligas de alto desempenho onde até mesmo a oxidação microscópica pode comprometer a resistência mecânica.

Melhorando a Estrutura Física e a Densidade

Promovendo a Densificação

Atingir a densidade total é o objetivo final da sinterização. Ao reduzir a pressão ambiente, os fornos a vácuo diminuem a resistência à ligação das partículas.

Essa redução de pressão promove a densificação rápida e completa das peças de aço, levando a propriedades mecânicas superiores em comparação com peças processadas à pressão atmosférica.

Uniformidade de Temperatura

A consistência é vital para a produção em lote. Esses fornos mantêm a uniformidade de temperatura dentro de ±10°C, mesmo em temperaturas extremas que variam de 1600°C a 2400°C.

Isso garante que cada peça no lote, independentemente de sua posição na zona quente (variando de 0,01m³ a 0,3m³), experimente exatamente a mesma história térmica.

Compromissos Operacionais: Vácuo vs. Atmosférico

Dinâmica de Resfriamento

A sinterização atmosférica normalmente depende de fornos de esteira com taxas de resfriamento padrão. Em contraste, os fornos a vácuo são frequentemente combinados com sistemas de têmpera a gás.

Isso permite que as peças esfriem significativamente mais rápido do que em fornos de esteira. O resfriamento rápido pode ser vantajoso para fixar microestruturas específicas, embora exija controle preciso para evitar choque térmico.

Complexidade da Atmosfera

Enquanto os fornos atmosféricos dependem de um ambiente ambiente consistente, os fornos a vácuo exigem gerenciamento ativo.

O operador deve equilibrar o nível de vácuo com as pressões parciais específicas dos gases injetados (Ar/H2). Isso adiciona uma camada de complexidade técnica, mas recompensa com controle perfeito sobre a atmosfera de sinterização.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de suas peças de aço MIM, alinhe a escolha do seu forno com seus requisitos metalúrgicos específicos.

- Se o seu foco principal é Pureza Química: Use a sinterização a vácuo para utilizar a injeção de gás de pressão parcial (Ar/H2) para a remoção precisa de resíduos de ligantes e controle de carbono.

- Se o seu foco principal é Alta Densidade: Confie na pressão ambiente reduzida dos fornos a vácuo para promover uma ligação de partículas mais apertada e o fechamento de poros.

- Se o seu foco principal é Sensibilidade à Oxidação: Escolha a sinterização a vácuo para eliminar completamente o oxigênio, permitindo o processamento de ligas de alto desempenho sensíveis.

Em última análise, a sinterização a vácuo de baixa pressão transforma o processo de sinterização de uma simples etapa de aquecimento em uma reação química ajustável, garantindo densidade superior e integridade superficial.

Tabela Resumo:

| Recurso | Sinterização Atmosférica | Sinterização a Vácuo de Baixa Pressão |

|---|---|---|

| Controle da Atmosfera | Ambiente ambiente fixo | Injeção precisa de gás de pressão parcial (Ar/H2) |

| Risco de Oxidação | Maior risco em ligas sensíveis | Mínimo devido ao ambiente com baixo teor de oxigênio |

| Gerenciamento de Carbono | Difícil de equilibrar resíduos de ligantes | Excelente controle via limpeza química |

| Densidade do Material | Níveis de densidade padrão | Maior densidade através de resistência reduzida |

| Método de Resfriamento | Resfriamento padrão por esteira | Têmpera rápida a gás para controle de microestrutura |

| Uniformidade de Temperatura | Variável com base no tamanho do forno | Alta precisão (geralmente dentro de ±10°C) |

Eleve sua Produção MIM com a KINTEK

Não se contente com propriedades de material inconsistentes. Os sistemas avançados de sinterização a vácuo de baixa pressão da KINTEK oferecem o controle de precisão necessário para atingir densidade quase teórica e pureza química perfeita para suas peças de aço MIM.

Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece uma gama abrangente de soluções personalizáveis, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD. Se você precisa eliminar a oxidação ou dominar o equilíbrio de carbono, nossos fornos de alta temperatura de laboratório são adaptados às suas necessidades metalúrgicas exclusivas.

Pronto para otimizar seus resultados de sinterização?

Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas

Guia Visual

Referências

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno SPS para sinterização por plasma com faísca

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Quais são as características gerais dos fornos a vácuo descontínuos? Alcance Controle de Processo Superior para Materiais de Alta Qualidade

- Quais são as vantagens de usar autoclaves de alta pressão para HTL? Aumente a Eficiência Energética com o Processamento de Biomassa Úmida

- Como os fornos a vácuo de múltiplas câmaras melhoram a eficiência energética? Reduza Custos com Aquecimento Contínuo

- Por que é necessário um forno de brasagem a alto vácuo para Kovar e aço inoxidável? Obtenha juntas superiores sem óxido

- O que é um forno a vácuo contínuo e como ele difere dos fornos de batelada tradicionais? Aumente a Eficiência da Sua Produção de Alto Volume

- Que soluções alternativas são sugeridas para aquecer peças pequenas em vácuo ou atmosfera inerte? Explore Opções Eficientes e Personalizáveis

- Quais são as vantagens de usar um reator assistido por evaporação a vácuo (VEA)? Reduza custos e aumente a eficiência da síntese

- Como fornos industriais e reguladores de tensão de contato facilitam os testes de desempenho de transferência de calor para tubos de calor de sódio?