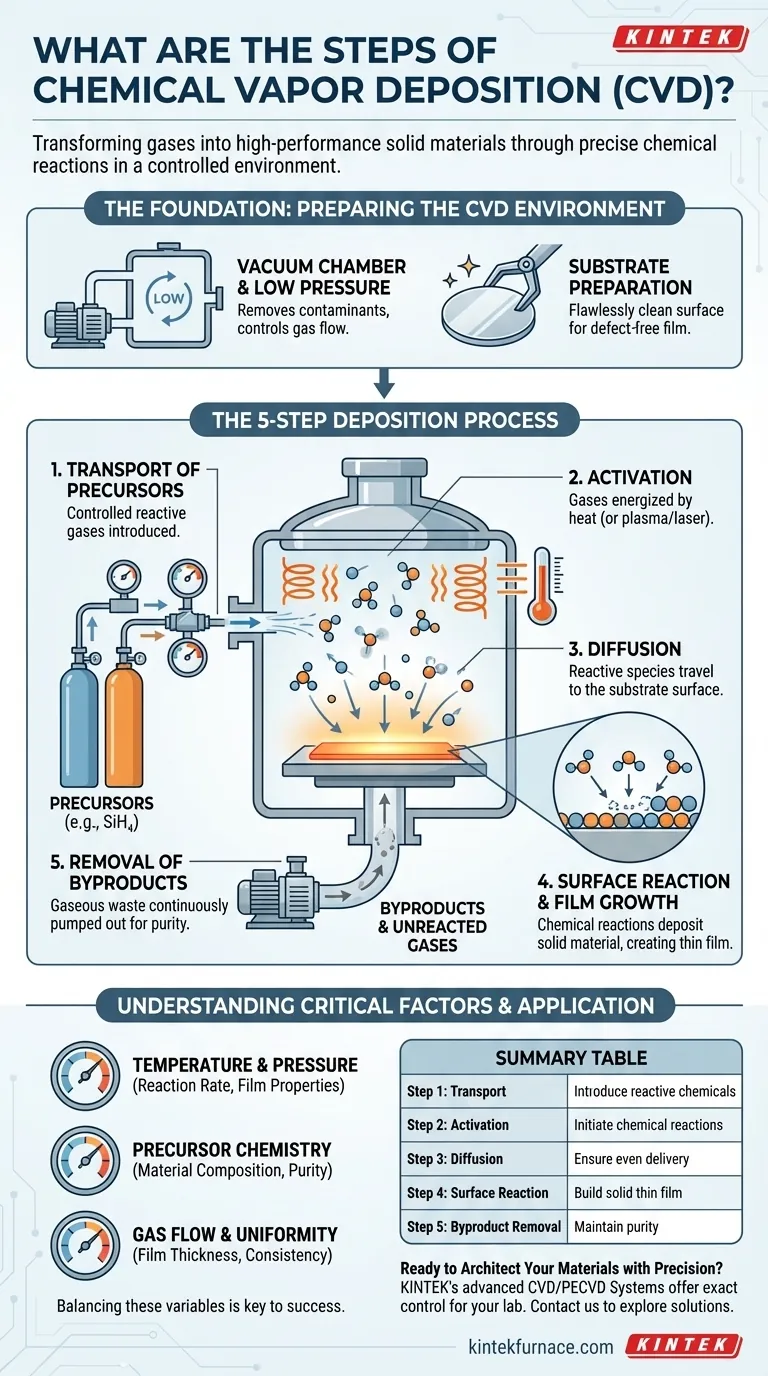

Em sua essência, a deposição química a vapor (CVD) é um processo de fabricação sofisticado que transforma gases em materiais sólidos de alto desempenho. Ele prossegue através de uma sequência de etapas: gases reativos, conhecidos como precursores, são introduzidos em uma câmara controlada, energizados por calor, e sofrem reações químicas que fazem com que um filme fino sólido se forme, átomo por átomo, em um substrato alvo. O processo conclui-se resfriando o sistema e purificando quaisquer gases e subprodutos restantes.

A essência da CVD não é meramente revestir uma superfície, mas orquestrar uma transformação química precisa no vácuo. É um método para converter precursores gasosos em um filme fino sólido de alta pureza com controle em nível atômico.

A Base: Preparando o Ambiente CVD

Antes que qualquer deposição possa começar, o sistema deve ser meticulosamente preparado. Esta etapa é crítica para garantir a pureza e a qualidade do material final.

O Papel do Vácuo

Quase todos os processos de CVD são realizados sob vácuo, o que significa que a pressão dentro da câmara de reação está muito abaixo da pressão atmosférica normal. Isso serve a dois propósitos vitais: remover contaminantes atmosféricos como oxigênio e nitrogênio que poderiam causar reações indesejadas, e permitir um controle preciso sobre a pressão e o fluxo dos gases reativos.

Preparando o Substrato

O objeto a ser revestido, conhecido como substrato, deve estar impecavelmente limpo. Qualquer poeira microscópica ou resíduo em sua superfície criará defeitos no filme. Os substratos passam por rigorosos procedimentos de limpeza antes de serem carregados na câmara para garantir que o filme depositado adira corretamente e seja estruturalmente perfeito.

Uma Análise Detalhada do Processo de Deposição

Uma vez que o ambiente é preparado, o processo central de CVD começa. Isso pode ser entendido como uma sequência de cinco etapas que ocorrem continuamente dentro do reator.

Etapa 1: Transporte de Precursores

Quantidades controladas de um ou mais gases reativos, chamados precursores, são alimentadas na câmara de reação. A escolha do precursor é crítica, pois sua composição química determina o material final do filme fino (por exemplo, gás silano, SiH₄, é usado para depositar filmes de silício).

Etapa 2: Ativação de Precursores

Os gases precursores devem ser energizados, ou "ativados", para torná-los reativos. Isso é mais frequentemente realizado aquecendo toda a câmara e o substrato a temperaturas muito altas (tipicamente centenas ou milhares de graus Celsius). Em outras variações, a energia é fornecida por um plasma ou lasers.

Etapa 3: Difusão para o Substrato

Uma vez ativadas, as moléculas e átomos de gás altamente reativos se difundem através do ambiente de baixa pressão e viajam em direção à superfície mais fria do substrato. A física desse transporte de gás é projetada para garantir um fluxo uniforme em toda a superfície do substrato.

Etapa 4: Reação Superficial e Crescimento do Filme

Este é o coração do processo. Quando as moléculas precursoras ativadas entram em contato com a superfície do substrato, elas adsorvem (aderem à superfície) e sofrem reações químicas. Essas reações quebram as moléculas, depositando o material sólido desejado e criando o filme fino, uma camada atômica por vez.

Etapa 5: Remoção de Subprodutos

As reações químicas que formam o filme sólido também criam subprodutos gasosos indesejados. Esses subprodutos, juntamente com quaisquer gases precursores não reagidos, são continuamente bombeados para fora da câmara pelo sistema de vácuo. Isso evita que sejam incorporados ao filme como impurezas.

Compreendendo as Trocas e Fatores Críticos

Alcançar um filme perfeito requer o equilíbrio de vários fatores concorrentes. O sucesso de um processo de CVD depende inteiramente de quão bem essas variáveis são controladas.

Temperatura e Pressão

A temperatura é o principal motor da taxa de reação. Temperaturas mais altas geralmente levam a uma deposição mais rápida, mas também podem danificar substratos sensíveis ou criar estruturas cristalinas indesejadas. A pressão afeta a concentração e o fluxo dos gases precursores, influenciando diretamente a uniformidade e a densidade do filme.

Escolha da Química do Precursor

O precursor deve ser volátil o suficiente para existir como gás, mas reativo o suficiente para se decompor na temperatura escolhida. Sua pureza é primordial, pois quaisquer impurezas no gás fonte podem facilmente se tornar defeitos no filme final.

Fluxo de Gás e Uniformidade

Garantir que cada parte do substrato receba a mesma concentração de gás precursor é um grande desafio de engenharia. O fluxo não uniforme leva a um filme que é mais espesso em algumas áreas e mais fino em outras, o que é uma falha crítica em aplicações como a fabricação de semicondutores.

Como Aplicar Isso ao Seu Projeto

Os objetivos específicos para o seu material determinarão quais aspectos do processo de CVD você precisa priorizar.

- Se o seu foco principal é a fabricação de semicondutores: Você precisa de pureza extrema e controle em nível atômico sobre a espessura do filme, tornando a pureza do precursor e o controle preciso de temperatura/pressão suas variáveis mais críticas.

- Se o seu foco principal é a criação de revestimentos protetores duráveis: Seu objetivo é forte adesão e uma estrutura de filme densa, então você deve priorizar a preparação do substrato e as temperaturas do processo que promovam um crescimento robusto do filme.

- Se o seu foco principal é P&D e descoberta de materiais: Você precisa de um sistema versátil com controle altamente flexível sobre o fluxo de gás, temperatura e pressão para experimentar novas químicas de precursores e condições de deposição.

Em última análise, dominar as etapas da deposição química a vapor permite arquitetar materiais átomo por átomo, criando os componentes fundamentais para a tecnologia de próxima geração.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1. Transporte | Gases precursores entram na câmara | Introduzir produtos químicos reativos |

| 2. Ativação | Gases são energizados (por exemplo, por calor) | Iniciar reações químicas |

| 3. Difusão | Espécies ativadas movem-se para o substrato | Garantir entrega uniforme à superfície |

| 4. Reação Superficial | Moléculas adsorvem e reagem no substrato | Construir o filme fino sólido, átomo por átomo |

| 5. Remoção de Subprodutos | Resíduos gasosos são bombeados para fora | Manter a pureza e qualidade do filme |

Pronto para Arquitetar Seus Materiais com Precisão?

Compreender as etapas da CVD é o primeiro passo. Implementá-las com um forno que oferece controle exato sobre temperatura, pressão e fluxo de gás é o que separa um projeto bem-sucedido de um fracassado.

Os Sistemas avançados de CVD/PECVD da KINTEK são projetados para esta precisão. Aproveitando nossa excepcional P&D e fabricação internas, fornecemos as plataformas robustas de alta temperatura necessárias para dominar cada estágio do processo de CVD — garantindo os filmes finos de alta pureza e uniformes exigidos para semicondutores, revestimentos protetores e pesquisa de materiais de ponta.

Vamos discutir como nossas profundas capacidades de personalização podem ser adaptadas às suas necessidades experimentais exclusivas.

Entre em contato com a KINTEK hoje para explorar a solução CVD certa para o seu laboratório

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Obter Deposição de Filme Fino de Alta Qualidade e Baixa Temperatura

- Como funciona o processo PECVD? Permite a deposição de filmes finos de alta qualidade e baixa temperatura

- A PECVD é direcional? Entendendo sua Vantagem de Não-Linha-de-Visada para Revestimentos Complexos

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão