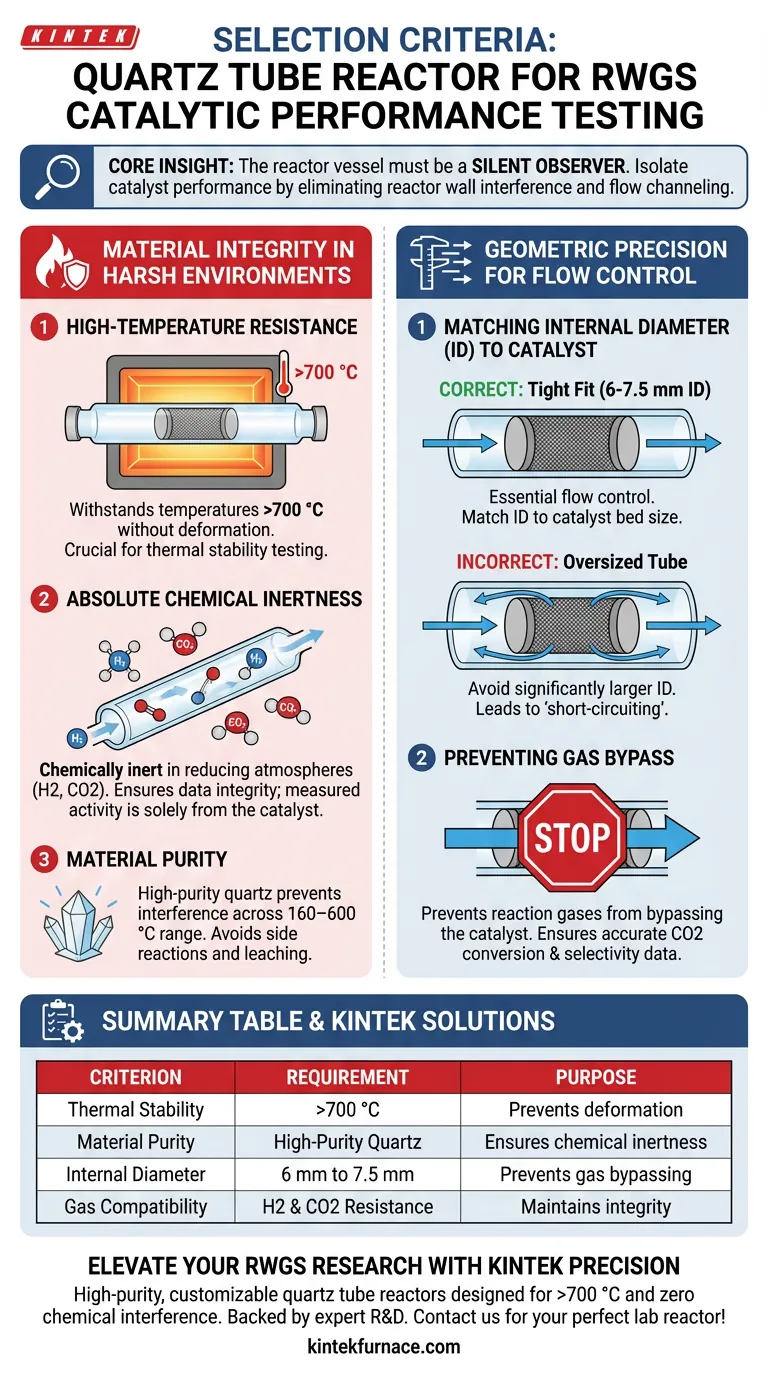

Para selecionar o reator de tubo de quartzo correto para testes RWGS, você deve priorizar três fatores críticos: estabilidade térmica acima de 700 °C, inércia química absoluta em atmosferas redutoras e dimensões internas precisas. Especificamente, um diâmetro interno estreito (geralmente em torno de 6 mm a 7,5 mm) é essencial para corresponder ao tamanho do leito catalítico, garantindo que o gás da reação passe pelo catalisador em vez de contorná-lo.

Insight Central: O vaso do reator deve atuar como um observador silencioso, não como um participante. Sua estratégia de seleção se concentra em isolar o desempenho do catalisador, eliminando duas fontes principais de erro experimental: interferência química das paredes do reator e canalização física do fluxo ao redor do leito catalítico.

Integridade do Material em Ambientes Hostis

Requisito para Resistência a Altas Temperaturas

A reação de Water Gas Shift Reversa (RWGS) opera sob condições térmicas intensas.

O tubo de quartzo selecionado deve suportar temperaturas acima de 700 °C sem amolecer ou deformar. Este teto térmico permite o teste rigoroso da estabilidade térmica inerente aos catalisadores de óxido de alta entropia.

Inércia Química Absoluta

O ambiente do reator envolve altas temperaturas e uma atmosfera redutora contendo Hidrogênio (H2) e Dióxido de Carbono (CO2).

É fundamental que o material de quartzo permaneça quimicamente inerte e não reaja com esses gases ou com o próprio catalisador. Isso garante que qualquer atividade catalítica medida seja derivada unicamente do catalisador, mantendo a integridade dos dados.

O Papel da Pureza do Material

Quartzo de alta pureza é necessário para evitar interferência em uma ampla faixa de teste (geralmente 160–600 °C).

Impurezas em quartzo de menor grau podem potencialmente catalisar reações secundárias ou lixiviar para a amostra, distorcendo os resultados do teste de desempenho.

Precisão Geométrica para Controle de Fluxo

Correspondência do Diâmetro Interno com o Catalisador

Existe uma relação direta entre o diâmetro interno (DI) do tubo e a forma física do seu catalisador (por exemplo, discos de espuma de níquel).

Se estiver usando discos de espuma de 6 mm, o tubo de quartzo deve ter um DI estreito correspondente (aproximadamente 6–7,5 mm). Essa tolerância apertada não é apenas para ajuste; é um mecanismo crítico de controle de fluxo.

Prevenção de Bypass de Gás

A falha mecânica mais comum em testes de reator de leito fixo é o curto-circuito.

Se o diâmetro interno for significativamente maior que o leito catalítico, os gases da reação fluirão pela lacuna de menor resistência em vez de passar pelo catalisador. Isso resulta em taxas de conversão de CO2 imprecisas e dados de seletividade falhos.

Erros Comuns a Evitar

O Erro do "Tubo Superdimensionado"

Usar um tubo de reator padrão de grande diâmetro para testes de catalisador em pequena escala é um erro frequente.

Mesmo uma pequena lacuna entre o leito catalítico e a parede do tubo permite que o gás contorne o material ativo, levando a uma subestimação massiva da atividade catalítica.

Ignorar a Margem Térmica

Selecionar um tubo classificado exatamente para sua temperatura de operação (por exemplo, 600 °C) não deixa margem de segurança.

Sempre selecione quartzo capaz de exceder sua temperatura máxima experimental (visando capacidade >700 °C) para levar em conta pontos quentes localizados dentro do leito catalítico durante a reação.

Fazendo a Escolha Certa para o Seu Objetivo

Ao especificar seu tubo de quartzo, alinhe as especificações com a precisão necessária para seus dados:

- Se o seu foco principal são dados de conversão precisos: Priorize um DI de tubo que corresponda perfeitamente ao seu suporte catalítico (por exemplo, espuma de Ni) para eliminar estritamente o bypass de gás.

- Se o seu foco principal são testes de estabilidade em alta temperatura: Priorize quartzo de alta qualidade certificado para exposição prolongada a temperaturas acima de 700 °C para evitar falhas estruturais.

Selecione o reator que se torna invisível para o experimento, deixando exposto apenas o verdadeiro desempenho do catalisador.

Tabela Resumo:

| Critério | Requisito | Propósito |

|---|---|---|

| Estabilidade Térmica | >700 °C | Previne deformação durante testes catalíticos de alta temperatura |

| Pureza do Material | Quartzo de Alta Pureza | Garante inércia química e elimina reações secundárias |

| Diâmetro Interno | 6 mm a 7,5 mm | Corresponde ao tamanho do leito catalítico para evitar bypass de gás |

| Compatibilidade de Gás | Resistência a H2 e CO2 | Mantém a integridade em atmosferas redutoras hostis |

Eleve Sua Pesquisa RWGS com a Precisão KINTEK

Não deixe que a interferência do reator comprometa seus dados catalíticos. A KINTEK fornece reatores de tubo de quartzo personalizáveis e de alta pureza, projetados para suportar temperaturas acima de 700 °C, garantindo zero interferência química.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha completa de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Se você precisa de diâmetros internos precisos para eliminar o bypass de gás ou fornos de laboratório especializados de alta temperatura, nossas soluções são adaptadas às suas necessidades únicas de pesquisa.

Entre em contato conosco hoje mesmo para encontrar o reator perfeito para o seu laboratório!

Guia Visual

Referências

- Ayano Taniguchi, Kazuya Kobiro. Low-temperature synthesis of porous high-entropy (CoCrFeMnNi)<sub>3</sub>O<sub>4</sub> spheres and their application to the reverse water–gas shift reaction as catalysts. DOI: 10.1039/d3dt04131j

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na preparação de biochar a partir de caroços de tâmara? Otimizar a Pirólise.

- Por que usar revestimentos de folha de aço inoxidável ou níquel em fornos tubulares? Proteja seu equipamento durante a ativação de KOH

- Por que a composição química da liga usada em reatores tubulares é crítica? Insights sobre os resultados do craqueamento de etano

- Quais são as principais caraterísticas de um forno de tubos de queda?Processamento térmico de precisão para ambientes controlados

- Por que um forno tubular com proteção atmosférica é preferível para LMTOF1244? Garantindo Estequiometria Química Precisa

- Qual é a precisão da temperatura de um forno tubular de divisão de três zonas? Alcance precisão de ±1°C e uniformidade superior

- Como os fornos de tubo de queda se comparam aos fornos de caixa tradicionais? Escolha o forno certo para o seu laboratório

- Quais são algumas aplicações comuns de fornos de tubo bipartido? Desbloqueie o acesso fácil a amostras para o seu laboratório