No seu núcleo, os filmes produzidos por Deposição Química a Vapor Melhorada por Plasma (PECVD) são caracterizados pela sua alta qualidade, uniformidade e desempenho robusto numa variedade de aplicações. O processo impulsionado por plasma permite o crescimento de filmes com excelente aderência, resistência a fissuras e propriedades ópticas e elétricas precisamente controladas, tudo isto operando a temperaturas significativamente mais baixas do que os métodos CVD convencionais.

A vantagem distintiva do PECVD é a sua capacidade de produzir filmes versáteis e de alta qualidade em materiais sensíveis à temperatura. No entanto, este benefício de baixa temperatura introduz uma compensação crítica: os filmes frequentemente contêm um teor de hidrogénio mais elevado e podem ser mais suscetíveis a furos do que aqueles crescidos a temperaturas mais elevadas.

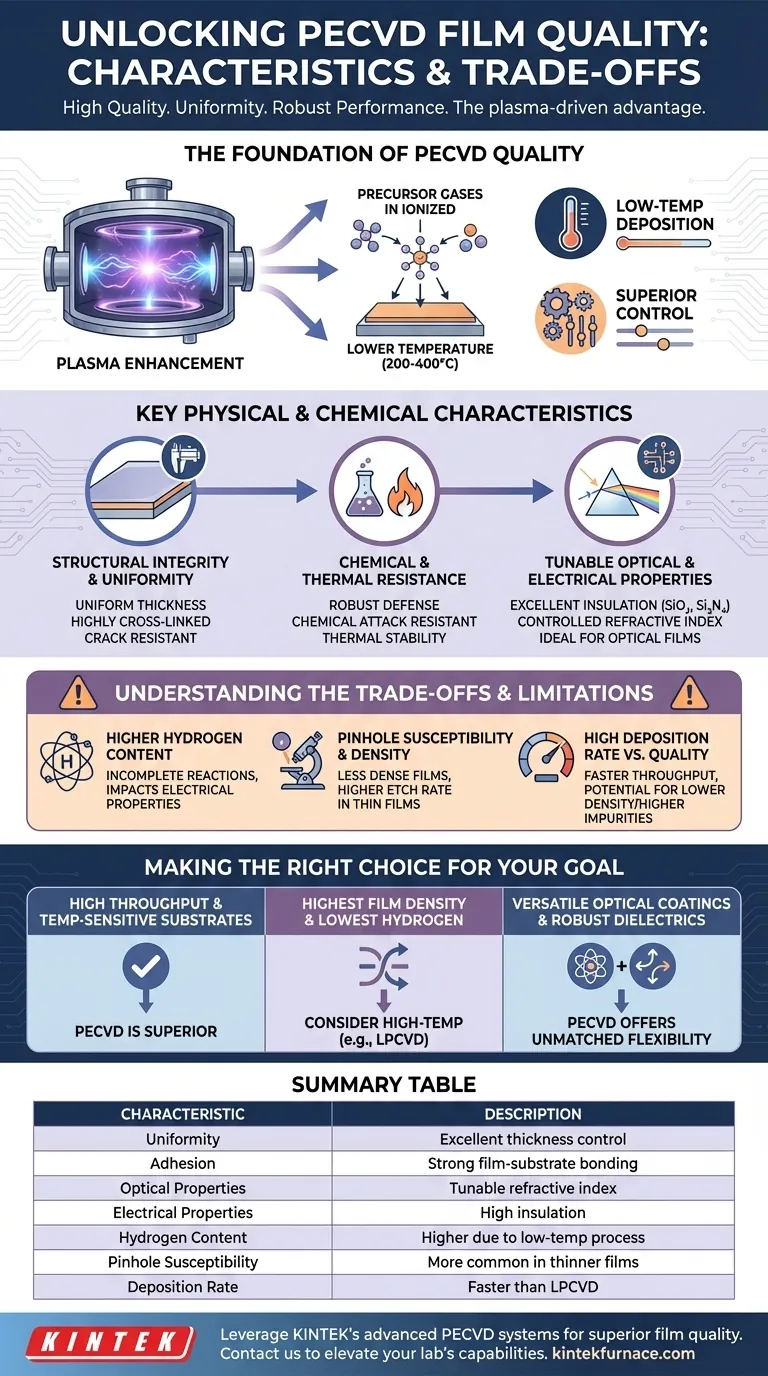

A Base da Qualidade dos Filmes PECVD

As características únicas dos filmes PECVD derivam diretamente do uso de plasma para energizar os gases precursores. Esta diferença fundamental em relação aos processos termicamente impulsionados, como a CVD de Baixa Pressão (LPCVD), dita as propriedades finais do filme.

O Papel da Otimização por Plasma

Num sistema PECVD, um campo elétrico cria um plasma, que é um estado de alta energia de gás ionizado. Este plasma efetivamente decompõe as moléculas do gás precursor em espécies altamente reativas.

Esta reatividade aumentada permite que a deposição ocorra a temperaturas de substrato muito mais baixas (por exemplo, 200-400°C) em comparação com as altas temperaturas (600-800°C+) exigidas para a CVD tradicional.

Controlo Superior das Propriedades do Filme

O processo de plasma confere aos operadores um controlo excecional sobre o filme final. Ao ajustar precisamente parâmetros como as taxas de fluxo de gás, a potência do plasma, a pressão e a temperatura, é possível manipular diretamente as características finais do filme.

Isto permite um ajuste fino de propriedades como o stress interno, o índice de refração e a dureza para atender a requisitos específicos do dispositivo.

Excelente Conformabilidade e Cobertura

O PECVD proporciona uma boa cobertura tridimensional sobre topografias de superfície complexas. Isso o torna mais eficaz do que técnicas de deposição de linha de visão, como a Deposição Física a Vapor (PVD), para revestir estruturas intrincadas encontradas na microeletrónica moderna.

Principais Características Físicas e Químicas

Os filmes PECVD são valorizados por um conjunto consistente de propriedades físicas, químicas e funcionais desejáveis.

Integridade Estrutural e Uniformidade

Os filmes depositados via PECVD são conhecidos pela sua espessura uniforme em todo o substrato. São também altamente reticulados, o que contribui para a sua integridade estrutural e forte resistência a fissuras.

Resistência Química e Térmica

A natureza densa e reticulada destes filmes torna-os altamente robustos. Eles exibem uma resistência notável a ataques químicos e podem suportar mudanças térmicas significativas sem degradação, tornando-os adequados para revestimentos protetores.

Propriedades Ópticas e Elétricas Ajustáveis

PECVD é uma tecnologia dominante para a fabricação de camadas ópticas e dielétricas. Materiais como óxido de silício (SiO₂) e nitreto de silício (Si₃N₄) podem ser depositados com excelente isolamento elétrico.

Além disso, a capacidade de controlar o índice de refração torna o PECVD ideal para criar revestimentos antirreflexos e outros filmes ópticos.

Compreendendo as Compensações e Limitações

Nenhuma técnica de deposição é perfeita. A natureza de baixa temperatura do PECVD, embora um benefício principal, também introduz compromissos específicos que são críticos de entender.

A Questão do Conteúdo de Hidrogénio

Como os gases precursores (por exemplo, silano, SiH₄) são decompostos pela energia do plasma em vez de calor extremo, as reações químicas nem sempre são completas. Isso geralmente resulta na incorporação de átomos de hidrogénio dos precursores no filme depositado.

Este elevado teor de hidrogénio pode afetar as propriedades elétricas e a estabilidade a longo prazo do filme, um fator que deve ser gerido para aplicações eletrónicas sensíveis.

Furos e Densidade do Filme

Os filmes depositados a temperaturas mais baixas tendem a ser menos densos do que os seus equivalentes de alta temperatura. Isso pode levar a uma maior suscetibilidade a furos, que são defeitos microscópicos que podem comprometer as propriedades de barreira de um filme.

Este efeito é particularmente notável em filmes mais finos (abaixo de ~4000 Å) e pode resultar numa taxa de gravação mais elevada em comparação com filmes mais densos de processos como o LPCVD.

Alta Taxa de Deposição vs. Qualidade do Filme

O PECVD oferece taxas de deposição significativamente mais altas do que muitos outros métodos, o que é uma grande vantagem para o rendimento da fabricação. Por exemplo, o nitreto de silício PECVD pode ser depositado ordens de magnitude mais rapidamente do que com o LPCVD.

No entanto, essa velocidade pode, por vezes, vir à custa de alcançar a mais alta densidade de filme e os mais baixos níveis de impurezas possíveis com processos mais lentos e de alta temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição requer o equilíbrio entre as necessidades do seu substrato, os seus objetivos de desempenho e os seus objetivos de fabricação.

- Se o seu foco principal é alto rendimento e processamento em substratos sensíveis à temperatura (como polímeros ou wafers pré-processados): O PECVD é a escolha superior devido ao seu baixo orçamento térmico e altas taxas de deposição.

- Se o seu foco principal é obter a mais alta densidade de filme e o menor teor de hidrogénio para uma camada eletrónica crítica: Um processo de alta temperatura como o LPCVD pode ser mais adequado, supondo que o seu substrato possa suportar o calor.

- Se o seu foco principal é criar revestimentos ópticos versáteis ou camadas dielétricas robustas: O PECVD oferece uma combinação incomparável de controlo de propriedades, eficiência e flexibilidade de material.

Ao compreender este equilíbrio entre flexibilidade de baixa temperatura e composição do filme, pode alavancar eficazmente o PECVD para alcançar uma vasta gama de objetivos avançados de materiais e dispositivos.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Uniformidade | Excelente controlo de espessura em todos os substratos |

| Aderência | Forte ligação filme-substrato |

| Propriedades Ópticas | Índice de refração ajustável para revestimentos |

| Propriedades Elétricas | Alta isolamento para camadas dielétricas |

| Teor de Hidrogénio | Mais elevado devido ao processo de baixa temperatura |

| Suscetibilidade a Furos | Mais comum em filmes mais finos |

| Taxa de Deposição | Mais rápida que LPCVD, auxiliando o rendimento |

Aproveite a excecional I&D e fabricação interna da KINTEK para elevar as capacidades do seu laboratório com sistemas PECVD avançados. As nossas soluções de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, são adaptadas para diversos laboratórios, oferecendo personalização profunda para atender às suas necessidades experimentais únicas. Alcance uma qualidade de filme superior com controlo preciso — contacte-nos hoje para discutir como podemos melhorar a sua pesquisa e processos de produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações