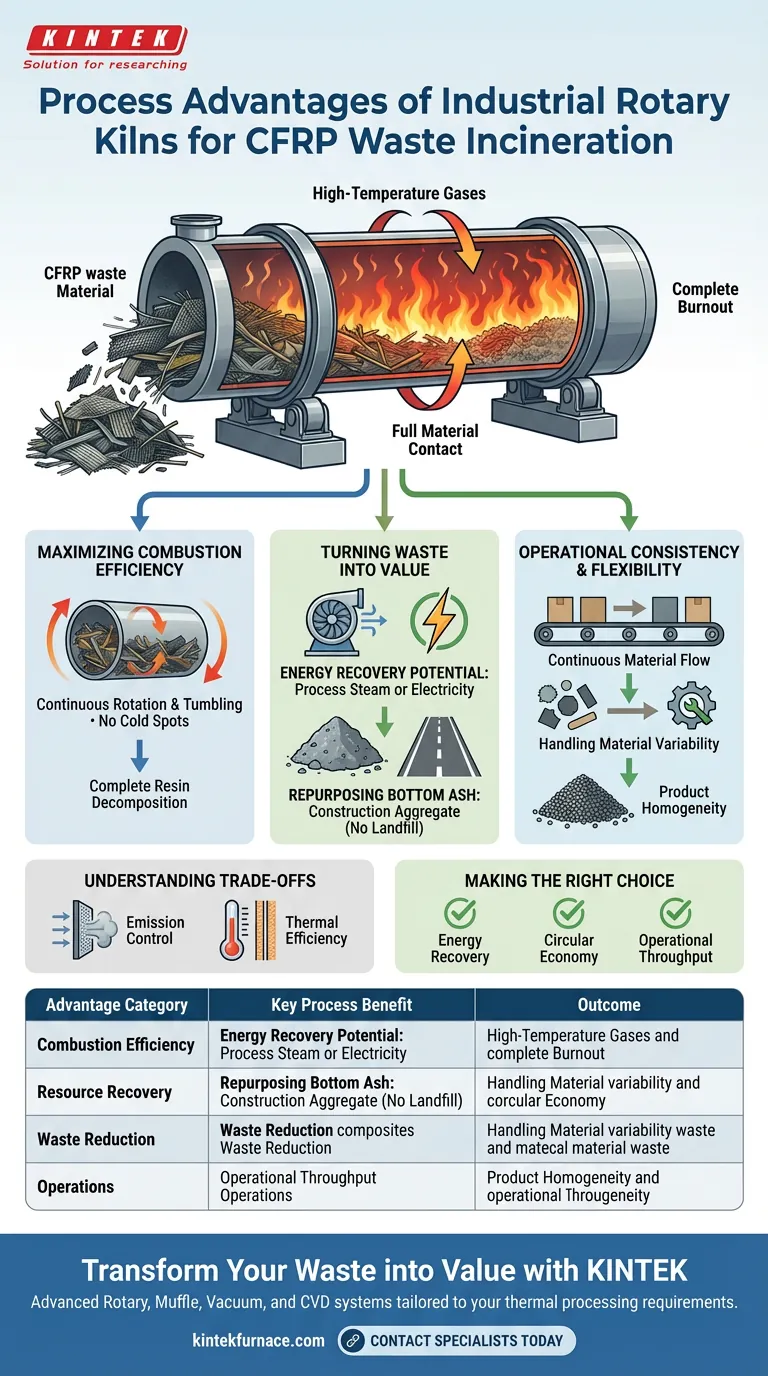

A principal vantagem de processo do uso de fornos rotativos industriais para resíduos de Polímero Reforçado com Fibra de Carbono (CFRP) reside na capacidade do equipamento de garantir o contato completo do material com gases de alta temperatura através da rotação contínua. Essa ação mecânica garante a combustão completa da complexa matriz composta, ao mesmo tempo em que facilita a recuperação de energia na forma de vapor ou eletricidade e a conversão do resíduo sólido em agregado utilizável para construção.

Enquanto os métodos de incineração padrão muitas vezes lutam com a composição complexa do CFRP, o forno rotativo atua como uma solução de dupla finalidade para descarte e recuperação. Ele resolve o problema de "combustão completa" através do movimento constante, ao mesmo tempo em que transforma o fluxo de resíduos em energia viável e recursos de construção.

Maximizando a Eficiência de Combustão

O Papel da Rotação Contínua

A vantagem fundamental do forno rotativo é sua natureza dinâmica. À medida que o forno gira, os resíduos de CFRP são continuamente tombados e revolvidos.

Alcançando Contato Completo com o Gás

Esta ação de tombamento garante que cada superfície do material residual faça contato com o gás de alta temperatura. Isso elimina "pontos frios" que frequentemente ocorrem na incineração estática, garantindo que a matriz de resina seja completamente decomposta.

Transformando Resíduos em Valor

Potencial de Recuperação de Energia

A incineração de CFRP gera energia térmica significativa. Os sistemas de forno rotativo são projetados para capturar esse calor, convertendo-o em vapor de processo ou eletricidade para alimentar as operações da instalação.

Reaproveitamento das Cinzas de Fundo

O processo não termina com a combustão. O resíduo sólido resultante, conhecido como cinzas de fundo, é estabilizado e coletado.

Eliminando Resíduos de Aterro

Em vez de exigir descarte, essas cinzas podem ser quimicamente adequadas para uso como agregado para construção. Isso alcança a utilização eficaz de recursos e reduz significativamente o volume de resíduos enviados para aterros.

Consistência e Flexibilidade Operacional

Fluxo Contínuo de Material

Ao contrário do processamento em batelada, os fornos rotativos permitem uma alimentação constante de material. Isso suporta ciclos de produção ininterruptos, tornando-o ideal para instalações que gerenciam grandes volumes de resíduos.

Manuseio da Variabilidade do Material

Os fluxos de resíduos de CFRP podem ser inconsistentes em tamanho e composição. Os fornos rotativos oferecem alta flexibilidade de projeto, permitindo que os operadores adaptem o processo a diferentes perfis de resíduos sem sacrificar o desempenho.

Homogeneidade do Produto

A ação de mistura do forno garante que o produto final de cinzas seja uniforme. Essa homogeneidade é crítica se o subproduto for vendido ou reutilizado com sucesso em aplicações de construção.

Compreendendo os Compromissos

Requisitos de Controle de Emissões

A incineração de CFRP envolve a decomposição de componentes tóxicos e resinas. Embora os fornos reduzam efetivamente o volume de resíduos, eles devem ser equipados com sistemas rigorosos de filtragem e controle de gases para gerenciar com segurança as emissões resultantes.

Dependências da Eficiência Térmica

Projetos modernos são eficientes, mas unidades mais antigas ou mal isoladas podem sofrer perda de calor. Alcançar a máxima eficiência térmica requer padrões de projeto modernos para minimizar o desperdício de energia durante as fases de alta temperatura.

Fazendo a Escolha Certa para Seus Objetivos

Para determinar se um forno rotativo é a opção certa para sua estratégia de gerenciamento de resíduos de CFRP, considere seus alvos operacionais específicos:

- Se o seu foco principal é a Recuperação de Energia: Priorize projetos de forno que apresentem caldeiras ou turbinas integradas para maximizar a conversão do calor de incineração em vapor de processo ou eletricidade.

- Se o seu foco principal é a Economia Circular: Avalie a capacidade do forno de produzir cinzas de fundo consistentes e de alta qualidade que atendam aos padrões de certificação para uso como agregado para construção.

- Se o seu foco principal é o Rendimento Operacional: Aproveite as capacidades contínuas de tratamento térmico do forno para manter o fluxo constante de material e eliminar o tempo de inatividade associado ao processamento em batelada.

Ao alavancar as vantagens mecânicas do forno rotativo, você transforma um passivo de resíduos perigosos em uma fonte consistente de energia e matéria-prima.

Tabela Resumo:

| Categoria de Vantagem | Benefício Chave do Processo | Resultado |

|---|---|---|

| Eficiência de Combustão | Rotação e tombamento contínuos | Decomposição completa da resina; sem pontos frios |

| Recuperação de Recursos | Captura de energia térmica | Geração de vapor de processo ou eletricidade |

| Redução de Resíduos | Estabilização das cinzas de fundo | Conversão de resíduos em agregado para construção |

| Operações | Fluxo contínuo de material | Alto rendimento e homogeneidade do produto |

Transforme Seus Resíduos em Valor com a KINTEK

Sua instalação está pronta para otimizar a recuperação de CFRP e outros materiais complexos? Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas avançados de Forno Rotativo, Mufla, Vácuo e CVD adaptados às suas necessidades de processamento térmico.

Nossos fornos de laboratório e industriais de alta temperatura personalizáveis garantem desempenho superior para recuperação de energia e reciclagem de materiais. Faça parceria com a KINTEK para alavancar nossa expertise técnica em gerenciamento sustentável de resíduos — entre em contato com nossos especialistas hoje mesmo para projetar uma solução que atenda às suas necessidades operacionais exclusivas.

Guia Visual

Referências

- Charitidis J. Panagiotis. Recycling of Carbon Fiber-Reinforced Composites-A Review. DOI: 10.48175/ijarsct-17474

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- O que é tempo de residência em um forno rotativo? Controle mestre para desempenho ideal do forno

- Fornos rotativos podem ser automatizados? Aumente a Eficiência com Sistemas de Controle Avançados

- O que é um forno elétrico de forno rotativo e qual é a sua função principal? Alcançar processamento uniforme em alta temperatura

- Como o princípio de funcionamento de um forno rotativo elétrico garante uma calcinação uniforme? Domine o Calor e o Movimento Precisos

- Fornos rotativos aquecidos indiretamente podem ser usados para captura de carbono? Desvende Soluções Eficientes de Captura de CO2

- Quais são os requisitos de fornos de alta temperatura para a sinterização de clínquer de cimento? Domine 1450°C e Resfriamento Rápido

- Quais são as principais vantagens dos fornos rotativos elétricos? Controle Superior, Eficiência e Menor Manutenção

- Quais são as zonas de temperatura em um forno rotativo elétrico de aquecimento? Domine o Processamento Térmico Preciso