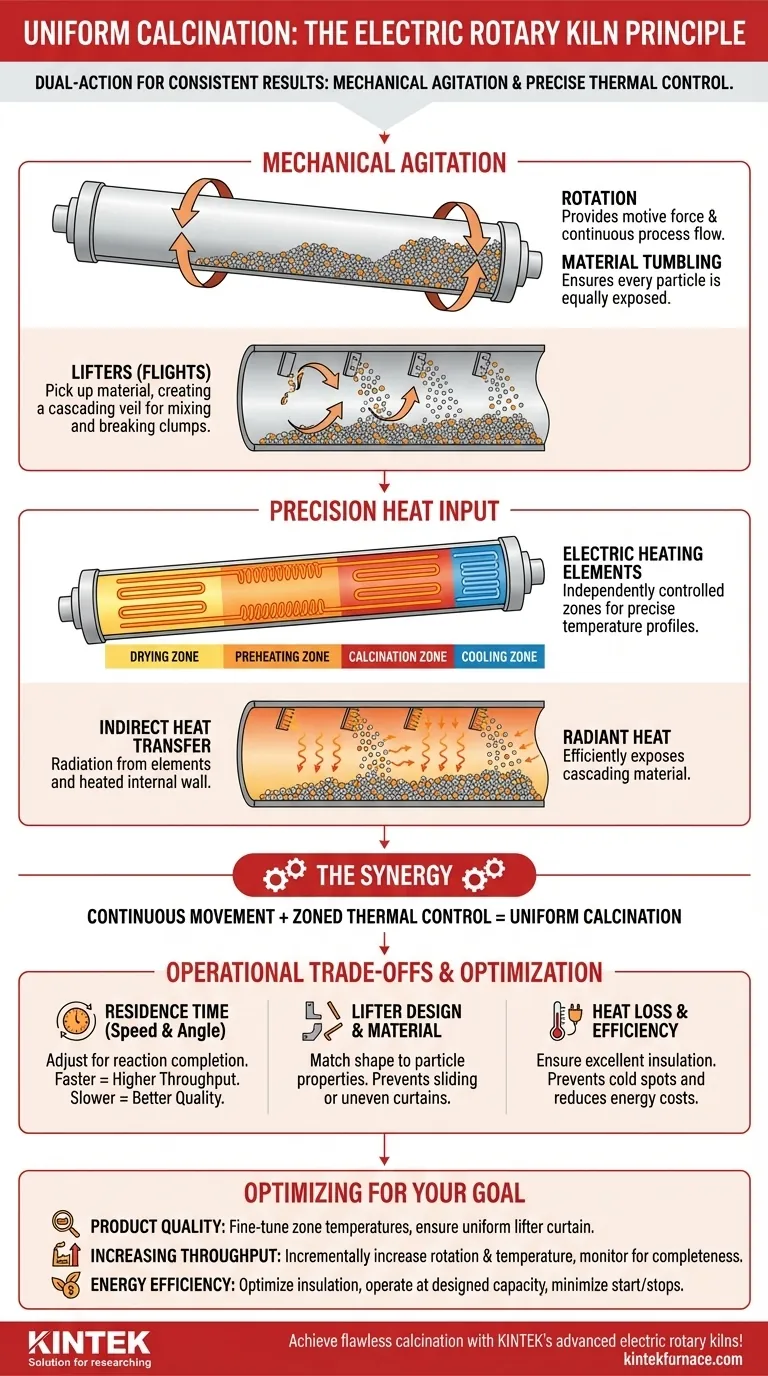

Em sua essência, um forno rotativo elétrico alcança uma calcinação uniforme por meio de um princípio de ação dupla: agitação mecânica contínua do material combinada com controle térmico preciso e zonificado. A rotação do forno e as pás elevadoras internas revolvem constantemente o material, garantindo que cada partícula seja exposta igualmente ao calor consistente e radiante fornecido por seus elementos elétricos.

A chave para a uniformidade não é apenas o aquecimento, mas o movimento simultâneo e contínuo. O forno força fisicamente a homogeneidade ao revolver o material através de um ambiente térmico precisamente controlado, eliminando os pontos quentes e frios comuns em fornos estáticos.

Os Mecanismos Centrais para Aquecimento Uniforme

Para entender como a uniformidade é alcançada, devemos observar a sinergia entre o projeto mecânico do forno e seu método de geração de calor. Esses dois aspectos trabalham em conjunto para entregar um resultado consistente.

Agitação Mecânica: O Papel da Rotação

O corpo do forno (shell), um tubo cilíndrico longo, é montado em um leve ângulo e gira lentamente em seu eixo. Essa rotação cumpre duas tarefas críticas.

Primeiro, ela fornece a força motriz, fazendo com que o material alimentado pela extremidade mais alta viaje gradualmente em direção à extremidade de descarga. Isso cria um fluxo de processo contínuo e previsível.

Revolvimento Contínuo: A Função das Pás Elevadoras

Fixados à parede interna do corpo do forno estão placas conhecidas como pás elevadoras ou "flights". À medida que o forno gira, essas pás elevadoras pegam o material da parte inferior do leito.

Uma vez levantado a uma certa altura, o material cai em cascata ou "véu" através do espaço quente e vazio na parte superior do forno. Esta ação é o principal mecanismo para misturar, quebrar aglomerados e expor todas as superfícies das partículas à fonte de calor.

Entrada de Calor de Precisão: A Vantagem do Aquecimento Elétrico

É aqui que um forno rotativo elétrico se distingue. Diferentemente dos fornos a combustível que dependem de um fluxo de gás quente, os fornos elétricos usam elementos de aquecimento por resistência.

Esses elementos são frequentemente dispostos em múltiplos zonas controladas independentemente ao longo do comprimento do forno. Isso permite um perfil de temperatura extremamente preciso, possibilitando que diferentes etapas do processo, como secagem, pré-aquecimento e calcinação final, ocorram em suas temperaturas ideais à medida que o material viaja através deles.

Transferência de Calor Indireta

O calor é transferido para o material principalmente por radiação. Os elementos elétricos aquecem a parede interna do forno, que por sua vez irradia energia para o leito de material.

À medida que o material cai em cascata pelo espaço aberto através das pás elevadoras, ele também é exposto diretamente ao calor radiante dos elementos e da parede refratária quente. Esta combinação de transferência de calor condutiva e radiativa é altamente eficiente e uniforme.

Compreendendo as Compensações Operacionais

Atingir a uniformidade teórica requer um controle operacional cuidadoso. Os princípios de projeto são sólidos, mas o desempenho depende da calibração do sistema para o material específico que está sendo processado.

Fluxo de Material e Tempo de Residência

A velocidade de rotação e o ângulo de inclinação do forno controlam diretamente o tempo de residência — quanto tempo o material passa dentro do forno.

Uma rotação mais rápida ou um ângulo mais acentuado reduz o tempo de residência, aumentando a vazão, mas potencialmente fornecendo tempo insuficiente para as reações químicas da calcinação. Um processo mais lento garante a reação completa, mas diminui a produção e pode correr o risco de superaquecer o material.

Projeto das Pás Elevadoras e Características do Material

O projeto das pás elevadoras não é universal. O formato, o número e o arranjo das pás elevadoras devem ser ajustados às propriedades do material, como seu tamanho de partícula, densidade e ângulo de repouso.

Usar o projeto incorreto de pás elevadoras pode levar a uma ação de revolvimento deficiente. Parte do material pode deslizar pelo fundo do forno sem ser levantada, enquanto outro material pode ser carregado longe demais, criando uma cortina irregular e aquecimento ineficiente.

Perda de Calor e Eficiência Energética

Embora preciso, o calor elétrico consome muita energia. A uniformidade da temperatura dentro do forno depende de um excelente isolamento da carcaça externa.

A perda significativa de calor não só aumenta os custos operacionais, mas também pode criar pontos frios perto da carcaça do forno, comprometendo a própria uniformidade para a qual o sistema foi projetado.

Otimizando Seu Forno para Calcinação Uniforme

Para aplicar esses princípios de forma eficaz, você deve alinhar os parâmetros operacionais do forno com seu objetivo principal de processamento. Considere os seguintes ajustes com base em seu objetivo.

- Se seu foco principal for maximizar a qualidade do produto: Priorize o ajuste fino da temperatura em cada zona de aquecimento e garanta que o projeto das pás elevadoras forneça uma cortina contínua e bem distribuída de material.

- Se seu foco principal for aumentar a vazão: Experimente aumentar incrementalmente a velocidade de rotação enquanto eleva os perfis de temperatura para compensar o tempo de residência mais curto, monitorando cuidadosamente o produto para calcinação incompleta.

- Se seu foco principal for melhorar a eficiência energética: Garanta que o isolamento esteja ideal e opere o forno em sua capacidade projetada para minimizar a perda de calor por unidade de produto, evitando partidas e paradas frequentes.

Ao entender esses princípios interconectados de movimento e calor, você pode dominar o processo de calcinação e alcançar resultados consistentes e de alta qualidade.

Tabela de Resumo:

| Mecanismo | Papel na Calcinação Uniforme |

|---|---|

| Rotação | Revolve continuamente o material para exposição uniforme |

| Pás Elevadoras (Lifters) | Colocam o material em cascata para criar um véu uniforme para aquecimento |

| Zonas de Aquecimento Elétrico | Fornecem controle de temperatura zonificado e preciso |

| Transferência de Calor Indireta | Usa radiação para aquecimento eficiente e uniforme |

| Parâmetros Operacionais | Ajustáveis para otimização específica do material |

Alcance a calcinação impecável com os fornos rotativos elétricos avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura personalizadas, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais únicas para resultados uniformes e eficiência aprimorada. Entre em contato conosco hoje para discutir como podemos otimizar seu processo!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas