Sim, os fornos rotativos aquecidos indiretamente são excepcionalmente adequados para a captura de carbono. Seu projeto fundamental é o que os torna tão eficazes. Ao contrário dos fornos de aquecimento direto, onde os gases de combustão se misturam com o material sendo processado, um forno indireto aquece o material por fora. Isso mantém o CO2 liberado do processo (por exemplo, de calcinação ou pirólise) separado e não diluído, criando um fluxo concentrado que é significativamente mais fácil e mais barato de capturar.

A principal vantagem não é que o próprio forno capture carbono, mas que seu projeto produz um fluxo de CO2 de processo de alta pureza. Isso contorna elegantemente a parte mais cara de muitos esforços de captura de carbono: separar o CO2 do nitrogênio e do excesso de oxigênio nos gases de combustão típicos.

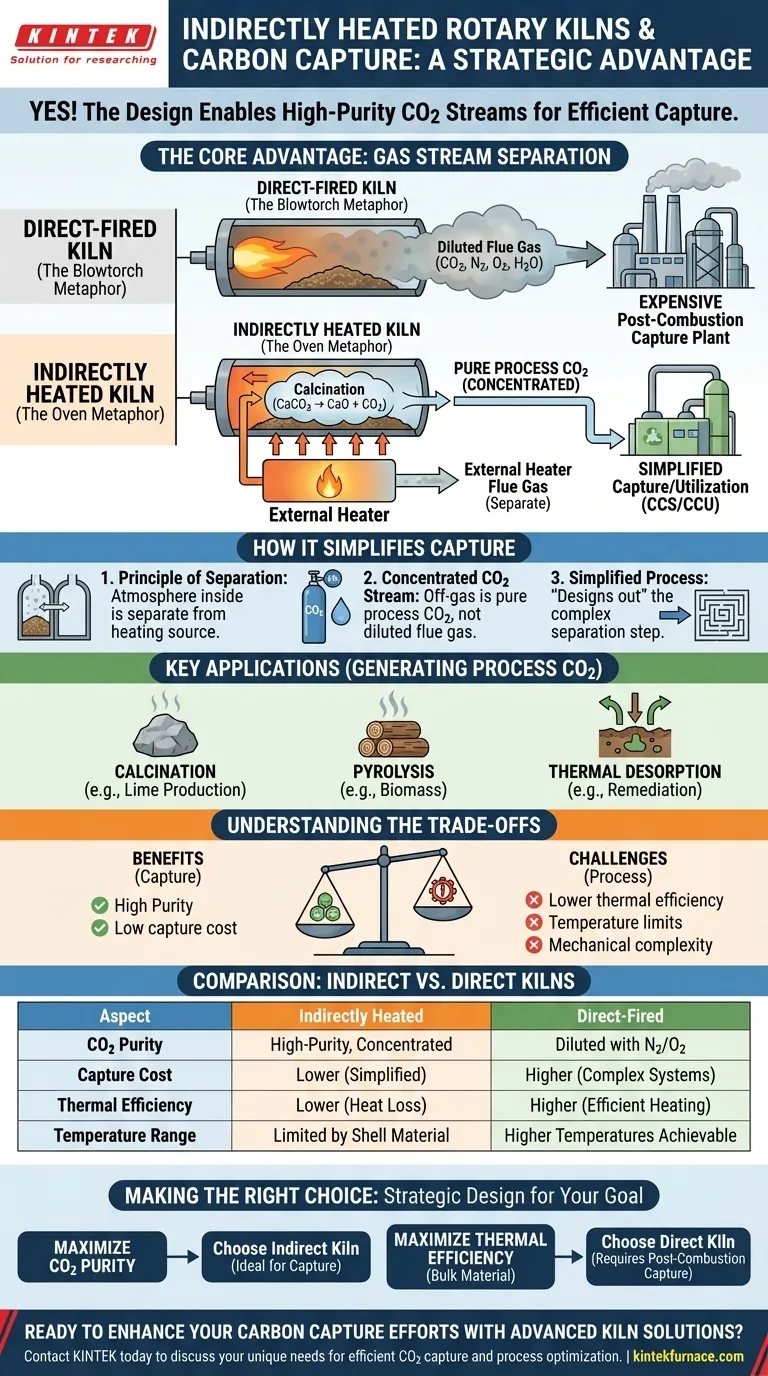

Como Fornos Indiretos Possibilitam a Captura de Carbono

Para entender seu valor, você deve primeiro compreender a diferença fundamental na operação de fornos diretos e indiretos. Essa distinção é a chave para o seu papel na descarbonização.

O Princípio da Separação do Fluxo de Gás

Um forno de aquecimento direto funciona como um maçarico gigante, com a chama e os gases de combustão quentes fluindo diretamente sobre e através do material. Isso é muito eficiente para a transferência de calor, mas mistura o gás de processo com os produtos da combustão (CO2, vapor d'água e, o mais importante, grandes volumes de nitrogênio do ar).

Um forno rotativo aquecido indiretamente, por outro lado, funciona mais como um forno. A carcaça rotativa é aquecida externamente, e esse calor é transferido através da parede metálica para o material que está caindo no interior. A atmosfera dentro do forno é completamente separada da fonte de aquecimento.

Produção de um Fluxo de CO2 Concentrado

Essa separação é crítica. Quando um processo como a calcinação ocorre dentro de um forno indireto (por exemplo, aquecimento de calcário, CaCO₃), a reação libera CO₂.

Como nenhum gás de combustão entra no interior do forno, o gás de exaustão resultante é quase CO₂ de processo puro, e não um gás de combustão diluído. Esse fluxo de alta pureza pode ser enviado diretamente para uma unidade de compressão, utilização ou sequestro.

Simplificando Todo o Processo de Captura

Em uma configuração convencional com um forno de aquecimento direto, a captura de carbono requer uma grande e cara planta de absorção química "pós-combustão" para isolar o CO₂ do enorme volume de nitrogênio.

Ao usar um forno indireto, você essencialmente elimina o problema da separação do sistema desde o início. Isso torna o processo geral de captura e armazenamento de carbono (CCS) ou utilização (CCU) muito mais simples e economicamente viável.

Principais Aplicações que Geram CO2 de Processo

Fornos indiretos são empregados em várias indústrias onde a captura de emissões de processo é um objetivo primário. Seu controle preciso de temperatura os torna ideais para essas aplicações.

Calcinação de Minerais

A calcinação é um processo de decomposição térmica. É usada para produzir cal a partir de calcário (CaCO₃ → CaO + CO₂) e em outras etapas de processamento de minerais que liberam CO₂ como resultado direto de uma mudança química, e não da queima de combustível.

Pirólise e Carbonização

Ao aquecer materiais orgânicos como biomassa, madeira residual ou lodo de esgoto na ausência de oxigênio (pirólise), um forno indireto libera compostos voláteis. O fluxo de gás resultante é frequentemente rico em CO₂ e outros hidrocarbonetos, que podem ser capturados ou refinados.

Dessorção Térmica e Remediação

Fornos indiretos são usados para limpar solo contaminado ou resíduos industriais. O aquecimento do material libera poluentes para coleta e tratamento. A atmosfera controlada evita a combustão indesejada e simplifica o gerenciamento do fluxo de gás de exaustão, permitindo a captura de CO₂ se materiais carbonáceos estiverem presentes.

Compreendendo as Desvantagens

Embora ideais para a captura de carbono, os fornos indiretos não são uma solução universal. Uma avaliação objetiva requer a compreensão de suas limitações.

Eficiência Térmica

Como o calor deve ser conduzido através da pesada carcaça de aço do forno, o aquecimento indireto é geralmente menos eficiente termicamente do que o aquecimento direto. Mais energia pode ser perdida para o ambiente circundante, potencialmente aumentando o consumo de combustível para os queimadores externos.

Limitações de Temperatura

A temperatura máxima alcançável dentro de um forno indireto é limitada pela ciência dos materiais da própria carcaça do forno. Ligas de alto desempenho são necessárias para aplicações de alta temperatura, o que aumenta o custo. Fornos de aquecimento direto podem frequentemente atingir temperaturas de processo mais altas com mais facilidade.

Complexidade Mecânica e Escala

O projeto de um forno indireto, com sua atmosfera selada e camisa de aquecimento externa, é mais complexo do que um simples tubo de aquecimento direto. Garantir uma vedação perfeita para evitar vazamento de ar – o que diluiria o fluxo de CO₂ – é uma consideração crítica e contínua de manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha da tecnologia de forno certa depende inteiramente do seu objetivo principal, pois a escolha ideal envolve equilibrar eficiência, custo e impacto da descarbonização.

- Se o seu foco principal é maximizar a pureza do CO2 para captura: Um forno aquecido indiretamente é a escolha superior porque ele inerentemente produz um fluxo de CO2 concentrado, reduzindo drasticamente os custos de separação a jusante.

- Se o seu foco principal é maximizar a eficiência térmica para um material a granel: Um forno de aquecimento direto pode ser mais econômico, desde que você esteja preparado para investir em um sistema separado e em grande escala de captura pós-combustão para lidar com o gás de exaustão diluído.

- Se o seu foco principal é processar materiais sensíveis ao calor: Um forno indireto oferece aquecimento suave e uniforme sem impacto de chama, tornando-o a solução ideal para controle de qualidade, com o benefício de estar pronto para a captura.

Em última análise, o uso de um forno rotativo aquecido indiretamente é uma escolha de projeto estratégica que proativamente engenheira uma solução para a captura de carbono diretamente na fonte.

Tabela Resumo:

| Aspecto | Fornos Aquecidos Indiretamente | Fornos de Aquecimento Direto |

|---|---|---|

| Pureza do CO2 | Fluxo concentrado de alta pureza | Diluído com nitrogênio e oxigênio |

| Custo de Captura | Menor devido à separação simplificada | Maior, requer sistemas pós-combustão |

| Aplicações | Calcinação, pirólise, dessorção térmica | Processamento de materiais a granel |

| Eficiência Térmica | Menor, mais perda de calor | Maior, aquecimento mais eficiente |

| Faixa de Temperatura | Limitada pelos materiais da carcaça | Pode atingir temperaturas mais altas |

Pronto para aprimorar seus esforços de captura de carbono com soluções personalizadas de fornos de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer equipamentos avançados como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, ajudando você a alcançar uma captura de CO2 eficiente e otimização de processos. Entre em contato hoje mesmo para discutir como nossas soluções podem beneficiar seu laboratório ou processo industrial!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais