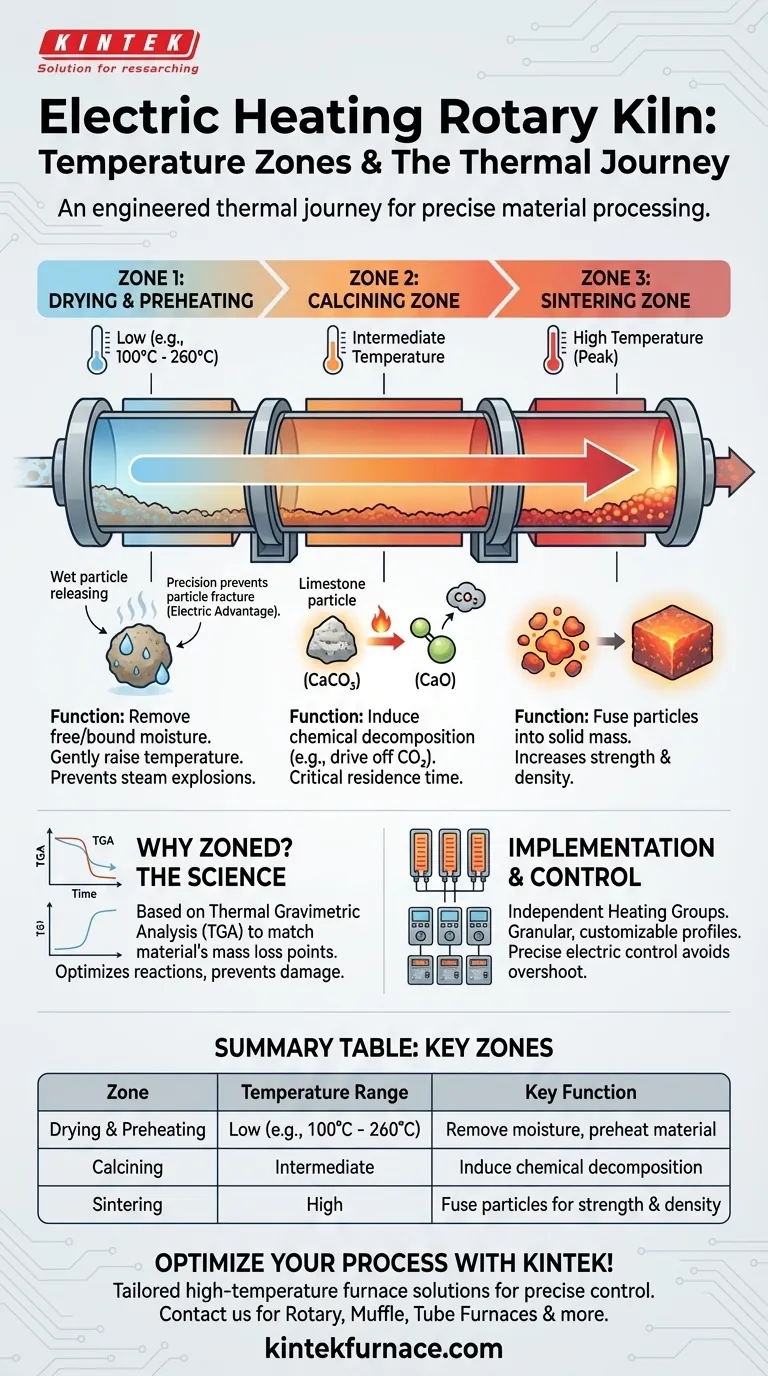

Em um forno rotativo elétrico de aquecimento, o material passa por uma série de zonas de temperatura distintas, projetadas para executar etapas específicas do processo. Elas são mais comumente categorizadas como zona de secagem e pré-aquecimento, zona de calcinação e zona de sinterização de alta temperatura. Cada uma dessas zonas principais pode ser subdividida em múltiplos segmentos de aquecimento controlados independentemente para criar um perfil de temperatura preciso ao longo do comprimento do forno.

O princípio central não é apenas aquecer o material, mas submetê-lo a uma jornada térmica cuidadosamente projetada. Cada zona desempenha uma função física ou química distinta, desde a remoção de umidade até a alteração fundamental da estrutura do material.

O Propósito do Aquecimento Zonal

A principal vantagem de um forno rotativo elétrico é sua capacidade de controle preciso de temperatura. Essa precisão é aproveitada dividindo o forno em zonas distintas, criando um gradiente de temperatura que é adaptado ao material a ser processado.

Por que um Perfil de Temperatura é Crítico

Diferentes reações térmicas ocorrem em diferentes temperaturas. Simplesmente expor um material a uma única e alta temperatura pode ser ineficiente e destrutivo.

Uma abordagem zonal permite que o processo seja otimizado. Por exemplo, a água livre deve ser gentilmente vaporizada antes que o material seja exposto ao calor extremo necessário para as mudanças químicas.

Combinando as Zonas com o Material

A temperatura ideal para cada zona não é um palpite. É determinada cientificamente, frequentemente por meio de métodos como a Análise Termogravimétrica (TGA).

A TGA identifica as temperaturas exatas nas quais um material perde massa. Esses dados revelam quando a água está vaporizando (por exemplo, 100°C - 260°C), quando compostos orgânicos queimam ou quando ocorrem decomposições químicas, permitindo que os engenheiros programem as zonas do forno de acordo.

Uma Análise Detalhada das Zonas de Temperatura Principais

Embora o número exato de zonas possa variar, elas são projetadas para realizar três funções primárias em sequência, à medida que o material viaja através do cilindro rotativo.

Zona 1: Secagem e Pré-aquecimento

Esta zona inicial tem dois objetivos: remover qualquer água livre ou quimicamente ligada e elevar gradualmente a temperatura do material para prepará-lo para a próxima etapa.

As temperaturas aqui são relativamente baixas e devem ser controladas com alta precisão para evitar explosões de vapor dentro das partículas do material, o que poderia causar sua fratura. Esta é uma área onde os fornos elétricos se destacam em relação aos sistemas a gás menos precisos.

Zona 2: Zona de Calcinação

Nesta zona intermediária, a temperatura é aumentada significativamente para induzir mudanças químicas. A calcinação refere-se à decomposição térmica de um material, frequentemente liberando dióxido de carbono ou outros componentes voláteis.

Um exemplo clássico é a conversão de calcário (CaCO₃) em cal (CaO) pela liberação de CO₂. A precisão da temperatura e o tempo que o material passa nesta zona (tempo de residência) são críticos para o sucesso da reação.

Zona 3: Zona de Sinterização

Esta é a seção mais quente do forno, muitas vezes operando em temperaturas muito altas. O objetivo da sinterização é fundir as partículas do material em uma massa sólida e coerente sem derretê-lo completamente.

Este processo aumenta a resistência e densidade do material. Alcançar uma temperatura uniforme e estável em toda esta zona é essencial para produzir um produto final com propriedades consistentes. Uma zona de transição é frequentemente usada para aumentar a temperatura suavemente entre as etapas de calcinação e sinterização.

Como as Zonas são Implementadas Fisicamente

O conceito de "zonas" é realizado através da construção física e do controle do sistema de aquecimento do forno.

Grupos de Aquecimento Independentes

Os elementos de aquecimento do forno, sejam eles ligas metálicas ou hastes de carboneto de silício, são organizados em grupos separados ao longo do cilindro.

Cada grupo está conectado ao seu próprio controlador de temperatura. Um forno pode ter quatro, oito ou mais dessas zonas ajustáveis separadamente, permitindo um perfil de temperatura altamente granular e personalizável de ponta a ponta.

A Vantagem do Controle Elétrico

A capacidade de gerenciar independentemente cada zona proporciona um nível de controle difícil de alcançar com uma única chama em um forno a gás.

Isso é especialmente verdadeiro nas zonas de pré-aquecimento e secagem de baixa temperatura, onde a natureza precisa e responsiva dos elementos de aquecimento elétricos evita sobrecargas de temperatura que poderiam danificar o material.

Aplicando Isso ao Seu Processo

Compreender essas zonas permite que você combine a capacidade do forno com seu objetivo específico de processamento de material.

- Se o seu foco principal é a secagem: Invista em um sistema com excelente controle de baixa temperatura e múltiplos segmentos na zona de pré-aquecimento.

- Se o seu foco principal é a calcinação: A uniformidade da temperatura da zona de calcinação e a capacidade do forno de controlar o tempo de residência do material são suas variáveis mais críticas.

- Se o seu foco principal é a sinterização: Sua prioridade é a classificação máxima de temperatura do forno e sua capacidade de manter essa temperatura de pico com alta estabilidade na zona final.

- Se você está desenvolvendo um novo processo: Comece com uma Análise Termogravimétrica (TGA) do seu material para definir cientificamente a temperatura necessária para cada zona.

Dominar o perfil de temperatura nessas zonas é a chave para controlar as propriedades finais do seu material processado.

Tabela Resumo:

| Zona | Faixa de Temperatura | Função Principal |

|---|---|---|

| Secagem e Pré-aquecimento | Baixa (por exemplo, 100°C - 260°C) | Remover umidade e pré-aquecer o material |

| Calcinação | Intermediária | Induzir decomposição química (por exemplo, liberar CO₂) |

| Sinterização | Alta | Fundir partículas para resistência e densidade |

Otimize o processamento de seus materiais com os avançados fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação própria, fornecemos a diversos laboratórios soluções personalizadas, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante controle preciso da temperatura para atender às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência do seu processo e a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas