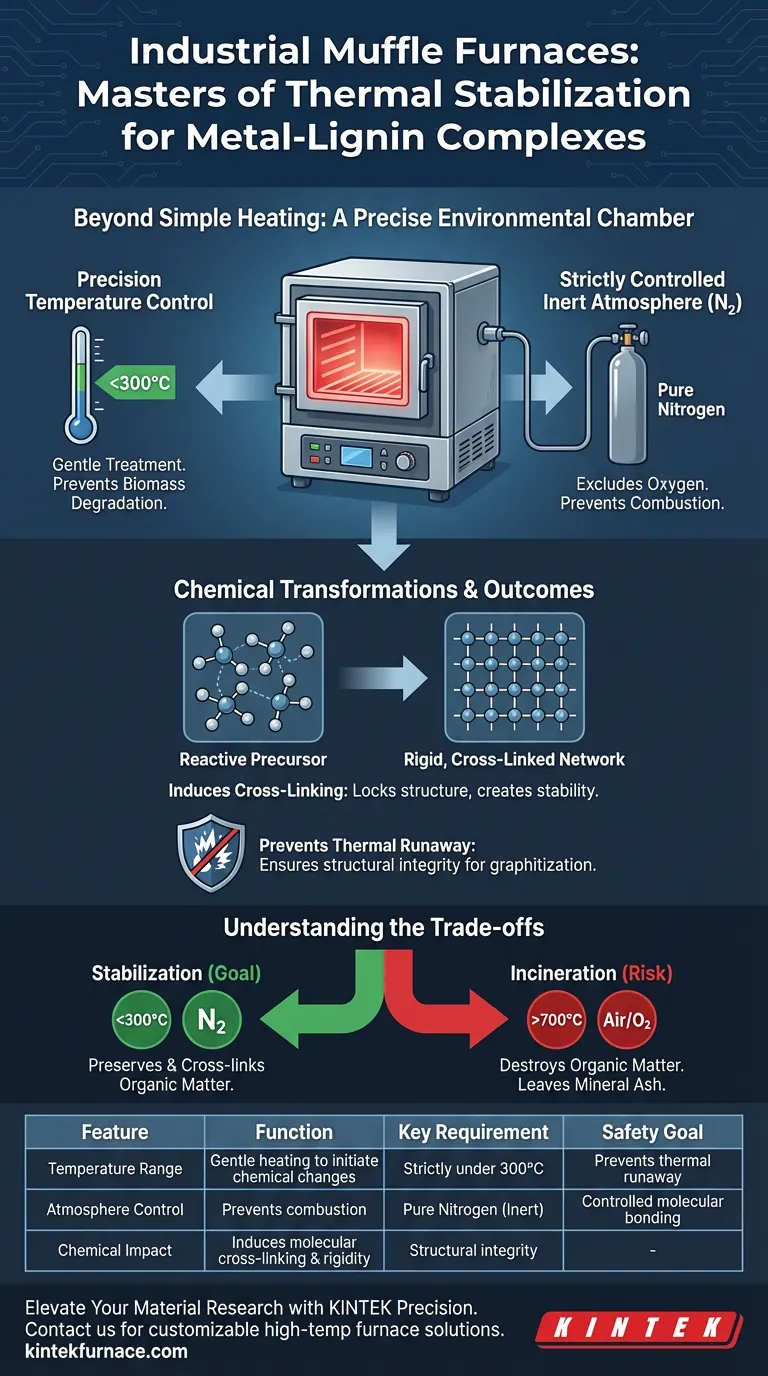

Os fornos mufla industriais atuam como câmaras ambientais de precisão no que diz respeito à estabilização térmica de complexos metal-lignina, funcionando muito além de simples unidades de aquecimento. Sua função principal é fornecer uma atmosfera de nitrogênio estritamente controlada e regular um aquecimento suave, tipicamente abaixo de 300°C, para induzir modificações químicas específicas sem destruir a estrutura orgânica.

A função central do forno mufla neste contexto é facilitar reações controladas de oxidação e reticulação. Ao travar a estrutura do material em um ambiente inerte, ele evita o runaway térmico durante as fases subsequentes e mais agressivas de grafitização.

A Mecânica da Estabilização Térmica

Controle Preciso de Temperatura

O processo de estabilização requer um "tratamento térmico suave" em vez de aquecimento agressivo. Os fornos mufla são calibrados para operar efetivamente em faixas de temperatura mais baixas, especificamente abaixo de 300°C para esta aplicação.

Esta janela térmica específica é crítica para complexos metal-lignina. Ela fornece energia suficiente para iniciar mudanças químicas, mas permanece baixa o suficiente para evitar a degradação da biomassa.

Atmosfera Inerte Estritamente Controlada

Uma característica definidora do forno mufla neste processo é sua capacidade de manter uma atmosfera pura de nitrogênio. Ao excluir o oxigênio e substituí-lo por nitrogênio inerte, o forno cria um ambiente seguro para a transformação química.

Este isolamento é necessário para evitar a combustão descontrolada. Se o complexo de lignina fosse exposto ao ar nessas temperaturas, ele simplesmente queimaria em vez de estabilizar.

Transformações Químicas e Resultados

Indução de Reticulação

Dentro do ambiente controlado do forno, o calor induz reações de oxidação e reticulação na estrutura da lignina. Isso reorganiza as ligações moleculares para criar uma rede mais rígida e interconectada.

Este efeito de rede efetivamente "trava" a estrutura no lugar. Ele transforma um material orgânico reativo em um precursor estável pronto para cargas térmicas mais elevadas.

Prevenção de Runaway Térmico

O objetivo final desta estabilização é a segurança e a integridade estrutural durante as fases de processamento posteriores. Sem este tratamento de forno, o material sofreria "runaway térmico" quando submetido à grafitização de alta temperatura.

O runaway térmico leva à liberação rápida e descontrolada de calor e falha estrutural. O forno mufla garante que o material seja quimicamente robusto o suficiente para suportar o estresse térmico futuro.

Compreendendo os Compromissos

O Risco de Incineração

É vital distinguir entre estabilização e incineração. Como observado em outras aplicações, os fornos mufla são capazes de atingir 700°C para incinerar completamente a biomassa em cinzas ricas em minerais.

Se a temperatura não for estritamente limitada abaixo de 300°C, o processo muda de estabilização para destruição. Você corre o risco de remover completamente a matéria orgânica em vez de preservá-la e reticulá-la.

Sensibilidade à Atmosfera

O sucesso do processo depende inteiramente da integridade da atmosfera de nitrogênio. Embora os fornos mufla possam facilitar a homogeneização de ligas em temperaturas extremas (acima de 1000°C) por longos períodos, a estabilização da lignina é muito mais sensível à composição atmosférica.

Uma falha na atmosfera inerte desencadeia oxidação imediata. Isso compromete o processo de reticulação e degrada o complexo metal-lignina antes que ele possa ser estabilizado.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso do seu processamento térmico, alinhe os parâmetros do seu forno com seus objetivos de material específicos:

- Se o seu foco principal é Estabilização Térmica: Mantenha uma atmosfera de nitrogênio estritamente inerte e limite as temperaturas abaixo de 300°C para induzir a reticulação sem combustão.

- Se o seu foco principal é Extração de Cinzas/Minerais: Opere o forno em temperaturas significativamente mais altas (aprox. 700°C) para incinerar completamente a matéria orgânica e isolar os componentes minerais.

O uso correto do forno mufla garante que seus precursores metal-lignina sejam robustos o suficiente para suportar a transição para materiais grafitizados de alto desempenho.

Tabela Resumo:

| Característica | Função na Estabilização Térmica | Requisito Chave |

|---|---|---|

| Faixa de Temperatura | Aquecimento suave para iniciar mudanças químicas | Estritamente abaixo de 300°C |

| Controle de Atmosfera | Previne combustão e oxidação descontrolada | Nitrogênio Puro (Inerte) |

| Impacto Químico | Induz reticulação molecular e rigidez | Integridade estrutural |

| Objetivo de Segurança | Previne runaway térmico na grafitização | Ligação molecular controlada |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que a oxidação descontrolada comprometa seu processo de estabilização térmica. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, adaptados aos delicados requisitos do processamento de complexos metal-lignina. Nossos fornos de laboratório de alta temperatura fornecem o controle preciso da atmosfera e a uniformidade de temperatura necessários para prevenir o runaway térmico e garantir a reticulação bem-sucedida.

Pronto para otimizar seu tratamento térmico? Entre em contato conosco hoje mesmo para discutir sua solução de forno personalizável e ver como nossa expertise pode trazer confiabilidade ao seu laboratório.

Guia Visual

Referências

- Qiangu Yan, Zhiyong Cai. Tuning thermal and graphitization behaviors of lignin <i>via</i> complexation with transition metal ions for the synthesis of multilayer graphene-based materials. DOI: 10.1039/d3ra05881f

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um forno mufla contribui para o tratamento térmico do CRP? Desbloqueie Alta Reatividade em Pó Reciclado

- Qual é a importância de usar um forno de caixa de alta temperatura de laboratório para nanopós de Fe3O4@Al2O3?

- Qual é o mecanismo da porta do forno em um forno mufla? Descubra o design de dobradiça dupla para vedação perfeita

- Por que é necessário um forno mufla de alta precisão para o tratamento de calcinação a 500 °C durante a preparação do catalisador?

- Quais são os objetivos primários do processo ao usar um Forno Mufla de alta temperatura de laboratório para tratamento de precursores?

- Quais são os diferentes tipos de controle para fornos mufla? Escolha o Sistema Certo para Precisão e Eficiência

- Quais são as principais funções dos estufas de secagem e dos fornos mufla? Diferenças chave para a eficiência laboratorial

- Como um forno de resistência industrial em caixa garante a transformação suficiente de bainita? Dicas de simulação de laboratório por especialistas