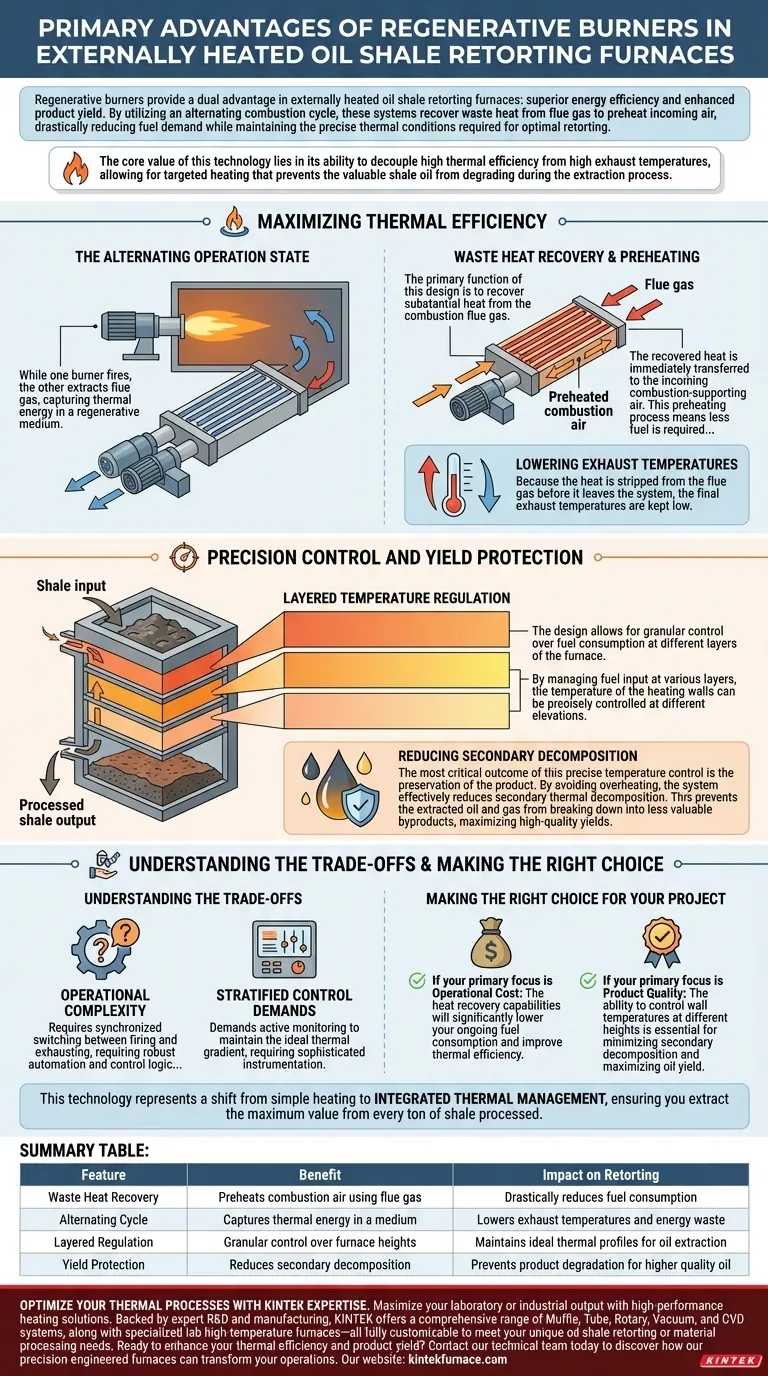

Os queimadores regenerativos oferecem uma dupla vantagem em fornos de retortagem de xisto betuminoso aquecidos externamente: eficiência energética superior e rendimento de produto aprimorado. Ao utilizar um ciclo de combustão alternado, esses sistemas recuperam o calor residual dos gases de combustão para pré-aquecer o ar de entrada, reduzindo drasticamente a demanda de combustível enquanto mantêm as condições térmicas precisas necessárias para uma retortagem ideal.

O valor central desta tecnologia reside na sua capacidade de dissociar alta eficiência térmica de altas temperaturas de exaustão, permitindo um aquecimento direcionado que impede que o valioso óleo de xisto se degrade durante o processo de extração.

Maximizando a Eficiência Térmica

O Estado de Operação Alternado

Os queimadores regenerativos operam alternando seus estados entre queima e exaustão.

Enquanto um queimador está em queima, o outro extrai os gases de combustão, capturando energia térmica em um meio regenerativo.

Recuperação de Calor Residual

A principal função deste projeto é recuperar calor substancial dos gases de combustão.

Em vez de liberar gás de alta temperatura diretamente para a atmosfera, o sistema retém essa energia dentro da infraestrutura do forno.

Pré-aquecimento do Ar de Combustão

O calor recuperado é imediatamente transferido para o ar de entrada que suporta a combustão.

Este processo de pré-aquecimento significa que menos combustível é necessário para atingir a temperatura operacional necessária, aumentando significativamente a eficiência térmica geral.

Reduzindo as Temperaturas de Exaustão

Como o calor é retirado dos gases de combustão antes de saírem do sistema, as temperaturas finais de exaustão são mantidas baixas.

Isso reduz a pegada térmica da operação e minimiza o desperdício de energia.

Controle de Precisão e Proteção do Rendimento

Regulação de Temperatura em Camadas

O projeto permite um controle granular do consumo de combustível em diferentes camadas do forno.

Os operadores podem ajustar a entrada de calor em alturas específicas, criando um perfil térmico sob medida em toda a extensão vertical do retorta.

Controlando as Temperaturas da Parede de Aquecimento

Ao gerenciar a entrada de combustível em várias camadas, a temperatura das paredes de aquecimento pode ser controlada com precisão em diferentes elevações.

Isso garante que o xisto betuminoso seja submetido à temperatura exata necessária para a retortagem em cada estágio de seu movimento através do forno.

Reduzindo a Decomposição Secundária

O resultado mais crítico deste controle preciso de temperatura é a preservação do produto.

Ao evitar o superaquecimento, o sistema efetivamente reduz a decomposição térmica secundária. Isso impede que o óleo e o gás extraídos se decomponham em subprodutos de menor valor, maximizando rendimentos de alta qualidade.

Compreendendo os Compromissos

Complexidade Operacional

Embora os queimadores regenerativos ofereçam eficiência superior, a exigência de "estados operacionais alternados" introduz complexidade mecânica.

O sistema depende de comutação sincronizada entre queima e exaustão, o que requer lógica de automação e controle robusta em comparação com sistemas de queimadores estáticos.

Demandas de Controle Estratificado

A capacidade de controlar as temperaturas em diferentes alturas é um recurso poderoso, mas exige monitoramento ativo.

Os operadores devem gerenciar cuidadosamente o consumo de combustível em cada camada para manter o gradiente térmico ideal, exigindo instrumentação sofisticada.

Fazendo a Escolha Certa para o Seu Projeto

Queimadores regenerativos não são apenas aquecedores; são ferramentas de otimização de processos. Para decidir se eles se encaixam nos seus requisitos de projeto, considere seus principais impulsionadores operacionais.

- Se o seu foco principal for Custo Operacional: As capacidades de recuperação de calor reduzirão significativamente o seu consumo contínuo de combustível e melhorarão a eficiência térmica.

- Se o seu foco principal for Qualidade do Produto: A capacidade de controlar as temperaturas das paredes em diferentes alturas é essencial para minimizar a decomposição secundária e maximizar o rendimento de óleo.

Esta tecnologia representa uma mudança de aquecimento simples para gerenciamento térmico integrado, garantindo que você extraia o valor máximo de cada tonelada de xisto processada.

Tabela Resumo:

| Característica | Benefício | Impacto na Retortagem |

|---|---|---|

| Recuperação de Calor Residual | Pré-aquece o ar de combustão usando gases de combustão | Reduz drasticamente o consumo de combustível |

| Ciclo Alternado | Captura energia térmica em um meio | Reduz as temperaturas de exaustão e o desperdício de energia |

| Regulação em Camadas | Controle granular das alturas do forno | Mantém perfis térmicos ideais para extração de óleo |

| Proteção do Rendimento | Reduz a decomposição secundária | Previne a degradação do produto para óleo de maior qualidade |

Otimize Seus Processos Térmicos com a Expertise da KINTEK

Maximize sua produção de laboratório ou industrial com soluções de aquecimento de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura especializados para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de retortagem de xisto betuminoso ou processamento de materiais.

Pronto para melhorar sua eficiência térmica e rendimento de produto? Entre em contato com nossa equipe técnica hoje mesmo para descobrir como nossos fornos de engenharia de precisão podem transformar suas operações.

Guia Visual

Referências

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os benefícios dos elementos de aquecimento de Dissiliceto de Molibdênio? Alcance Desempenho Confiável em Altas Temperaturas Até 1800°C

- Qual é a função de um barco de tungstênio como fonte de evaporação? Guia de Integração Precisa de Nanocristais de Ge

- Quais vantagens os elementos de aquecimento de carboneto de silício oferecem na fabricação de semicondutores? Aumente o Rendimento com Precisão de Alta Temperatura

- Quais são os principais tipos de ligas usadas na fabricação de elementos de aquecimento? Descubra as Melhores Ligas para as Suas Necessidades de Aquecimento

- Em que indústrias os Elementos de Aquecimento de Carbeto de Silício Tipo DM são comumente usados? Essencial para Precisão em Altas Temperaturas

- Quais metais podem ser fundidos usando elementos de aquecimento MoSi2? Guia de Fusão de Alta Temperatura

- Qual é a significância técnica dos fornos MoSi2 para a sinterização de lama vermelha-alumina? Alcançar compósitos de alta densidade

- Por que eletrodos de grafite de alta pureza são necessários para o aquecimento Joule? Garanta a Engenharia Precisa de Carbono Mesoporoso