Em resumo, os elementos de aquecimento de carboneto de silício (SiC) fornecem as temperaturas excepcionalmente altas, a uniformidade térmica e a pureza do material exigidas para etapas críticas de fabricação de semicondutores. Processos como dopagem, difusão e recozimento exigem controle térmico preciso que os elementos de SiC estão singularmente posicionados para fornecer, garantindo qualidade consistente e altos rendimentos para wafers de silício.

A principal vantagem do carboneto de silício não é apenas a sua capacidade de aquecer, mas a sua capacidade de criar um ambiente térmico extremamente estável, uniforme e limpo. Isso transforma o forno de um simples forno em um instrumento de precisão para manipular materiais no nível atômico.

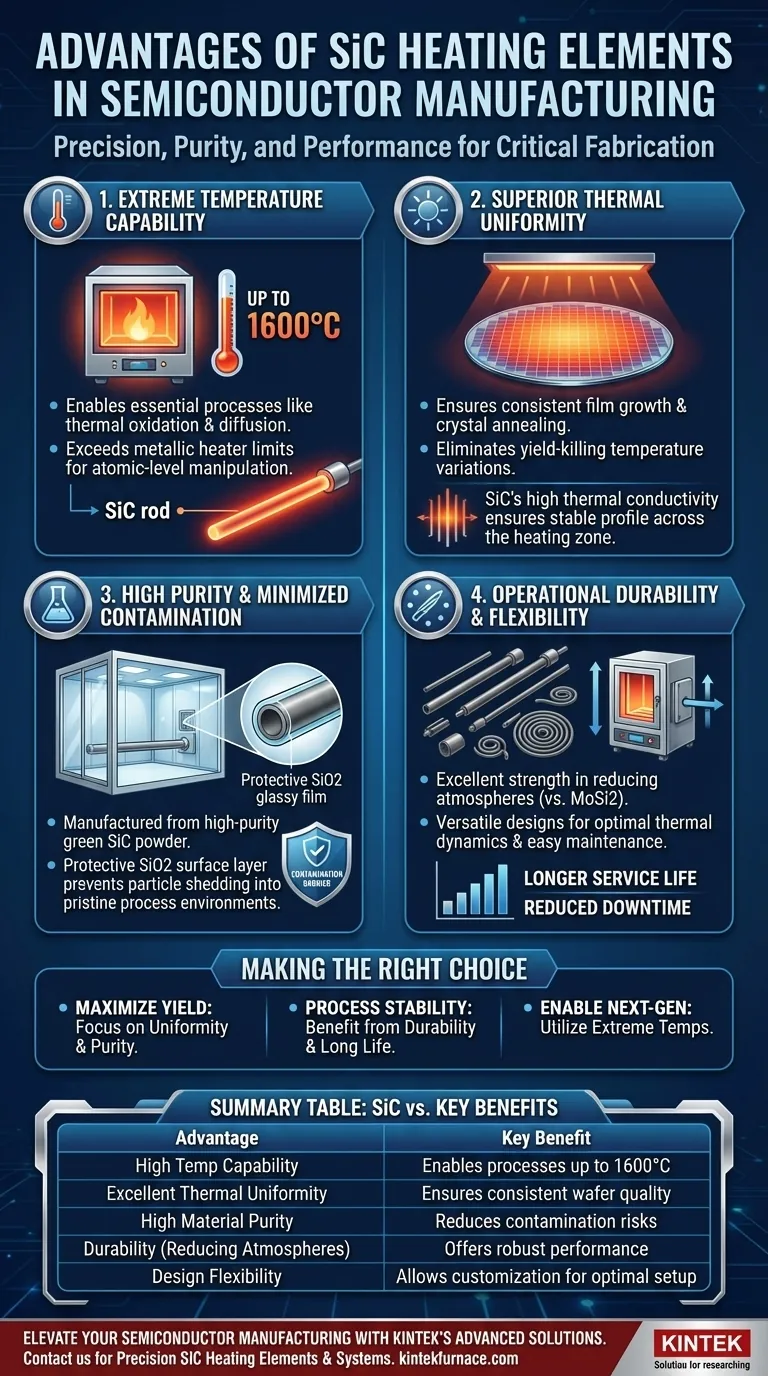

A Fundação da Precisão: Desempenho Térmico

Na fabricação de semicondutores, o calor não é uma ferramenta de força bruta; é um bisturi de precisão. As propriedades elétricas de um chip acabado são um resultado direto dos perfis térmicos aos quais foi submetido durante a fabricação.

Atingindo Temperaturas Extremas de Processo

Muitos processos essenciais de semicondutores, como oxidação térmica e difusão de dopantes, exigem temperaturas bem acima de 1000°C. Os elementos de SiC podem operar de forma confiável em até 1600°C, excedendo em muito as capacidades dos aquecedores metálicos tradicionais. Esta faixa de alta temperatura possibilita o movimento atômico e as reações químicas necessárias dentro do wafer de silício.

Garantindo Uniformidade Absoluta

Mesmo pequenas variações de temperatura em um único wafer podem levar a características elétricas inconsistentes, inutilizando seções inteiras do wafer. A excelente condutividade térmica do SiC garante um perfil de temperatura altamente uniforme em toda a zona de aquecimento. Esta estabilidade é crítica para alcançar crescimento consistente de filmes, concentração de dopantes e recozimento de cristal, o que impacta diretamente o desempenho do chip e o rendimento.

O Imperativo da Pureza: Minimizando a Contaminação

A menor partícula estranha ou impureza química pode destruir um microchip. Os materiais usados dentro de uma câmara de processo são uma preocupação primária para o controle de contaminação.

Começando com Materiais de Alta Pureza

Elementos de SiC de alta qualidade são fabricados a partir de pó de carboneto de silício verde de alta pureza. Isso minimiza o risco de o próprio elemento introduzir contaminantes na atmosfera do forno, que poderiam então se difundir nos wafers de silício e alterar suas propriedades eletrônicas sensíveis.

Uma Superfície Estável e Protetora

Durante a operação, os elementos de SiC formam uma película vítrea protetora de dióxido de silício em sua superfície. Esta camada não só aumenta as propriedades antioxidantes e a vida útil do elemento, mas também atua como uma barreira, impedindo que partículas se desprendam no ambiente de processo imaculado.

Compreendendo as Compensações Operacionais

Embora o SiC ofereça vantagens claras, selecionar o elemento de aquecimento correto requer a compreensão de suas características específicas no contexto.

Considerações Atmosféricas

Os elementos de SiC mostram excelente resistência e durabilidade em atmosferas redutoras. Isso os torna uma escolha mais robusta do que alternativas como os elementos de Dissiliceto de Molibdênio (MoSi2), que podem ser mais suscetíveis à degradação em tais ambientes. A escolha depende inteiramente da química específica do gás de processo utilizada.

Flexibilidade de Projeto e Manutenção

Os aquecedores de SiC podem ser fabricados em vários formatos (hastes, espirais) e podem ser montados verticalmente ou horizontalmente. Essa versatilidade permite que os engenheiros projetem ou adaptem fornos para uma dinâmica térmica ideal e fácil manutenção, minimizando o dispendioso tempo de inatividade do equipamento.

Envelhecimento do Elemento

É importante notar que os elementos de carboneto de silício envelhecem ao longo de sua vida útil operacional, o que significa que sua resistência elétrica aumenta gradualmente. Esta é uma característica previsível que deve ser gerenciada por um sistema de controle de potência capaz de ajustar sua tensão de saída para manter a entrega de potência e a temperatura consistentes.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha de elemento de aquecimento deve estar diretamente ligada aos seus principais objetivos de processo na planta de fabricação.

- Se o seu foco principal é maximizar o rendimento do wafer: A excepcional uniformidade térmica e a pureza do material do SiC são seus maiores ativos para garantir resultados consistentes em cada wafer.

- Se o seu foco principal é a estabilidade do processo e o tempo de atividade: A longa vida útil e a durabilidade do SiC, especialmente em atmosferas químicas específicas, reduzem os ciclos de manutenção e melhoram a confiabilidade do equipamento.

- Se o seu foco principal é possibilitar processos de próxima geração: A capacidade do SiC de atingir temperaturas extremas abre a porta para técnicas avançadas de recozimento, difusão e deposição necessárias para designs de chips menores e mais complexos.

Em última análise, a adoção de elementos de aquecimento de carboneto de silício é uma decisão estratégica para aprimorar o controle do processo, proteger contra contaminação e garantir a confiabilidade de suas operações térmicas mais críticas.

Tabela de Resumo:

| Vantagem | Benefício Principal para a Fabricação de Semicondutores |

|---|---|

| Capacidade de Alta Temperatura | Possibilita processos de até 1600°C, como oxidação térmica e difusão |

| Excelente Uniformidade Térmica | Garante qualidade consistente do wafer e altos rendimentos ao minimizar variações de temperatura |

| Alta Pureza do Material | Reduz os riscos de contaminação para propriedades eletrônicas sensíveis |

| Durabilidade em Atmosferas Redutoras | Oferece desempenho robusto e maior vida útil em gases de processo específicos |

| Flexibilidade de Projeto | Permite personalização para configuração ideal do forno e fácil manutenção |

Eleve sua fabricação de semicondutores com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos e sistemas de aquecimento de precisão adaptados às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, complementados por fortes capacidades de personalização profunda para atender a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento SiC podem aprimorar seu controle de processo, aumentar os rendimentos e garantir a confiabilidade em operações térmicas críticas!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil