Para aplicações que exigem calor extremo, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) são uma solução líder. Seu principal benefício é a capacidade de operar de forma confiável e consistente em fornos a temperaturas de até 1800°C (3272°F). Esse desempenho está enraizado em sua composição material única, que proporciona estabilidade excepcional e resistência à oxidação em alta temperatura.

Embora muitos materiais possam gerar calor, o Dissiliceto de Molibdênio é projetado para sobreviver a ele. Seu benefício central não é apenas atingir temperaturas ultra-altas, mas sua capacidade de formar uma camada protetora de autocura que garante uma longa vida útil em ambientes oxidantes.

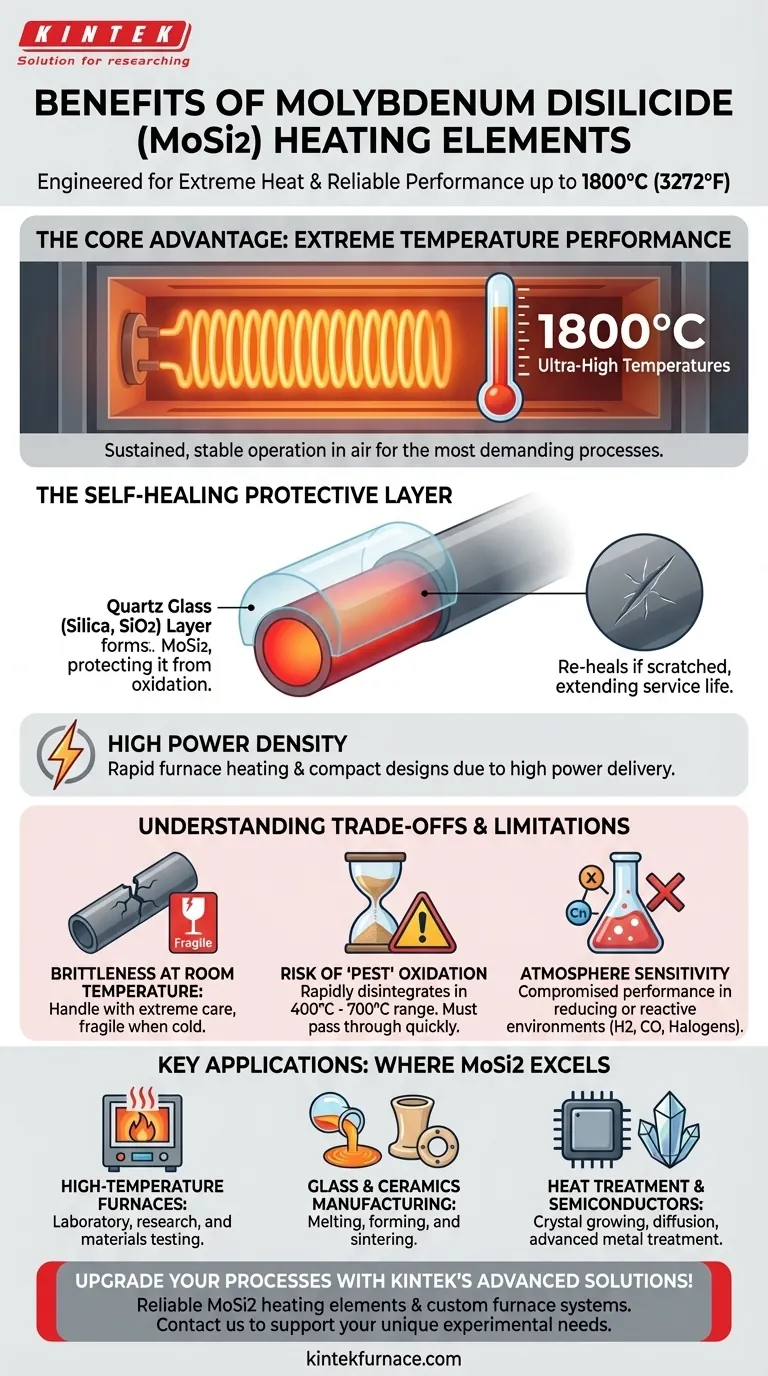

A Vantagem Central: Desempenho em Temperaturas Extremas

A característica definidora dos elementos MoSi2 é sua capacidade de funcionar onde muitos outros materiais falham. Essa capacidade não se trata apenas de um alto ponto de fusão, mas de operação sustentada e estável.

Atingindo Temperaturas Ultra-Altas

Os elementos MoSi2 são projetados para temperaturas de forno que chegam a 1800°C. A temperatura da superfície dos próprios elementos pode chegar a 1850°C, fornecendo a energia térmica necessária para os processos industriais mais exigentes.

A Camada Protetora de Autocura

A verdadeira chave para o sucesso do MoSi2 é seu comportamento ao ar em altas temperaturas. Quando aquecido, o material forma uma fina camada protetora de vidro de quartzo (sílica, SiO2) em sua superfície. Essa camada é altamente resistente à oxidação adicional e até se "regenera" se for arranhada, estendendo drasticamente a vida útil do elemento.

Alta Densidade de Potência

Como podem operar em temperaturas tão altas, os elementos MoSi2 podem fornecer uma grande quantidade de energia em relação ao seu tamanho. Isso permite o aquecimento rápido do forno e potencialmente projetos de fornos mais compactos em comparação com elementos com limites de temperatura mais baixos.

Entendendo as Compensações e Limitações

Nenhum material é perfeito para todas as situações. Para usar os elementos MoSi2 de forma eficaz, você deve entender suas limitações específicas. A objetividade aqui é fundamental para o sucesso.

Fragilidade à Temperatura Ambiente

O MoSi2 é um cermet (compósito cerâmico-metálico) e exibe propriedades semelhantes às da cerâmica em temperaturas mais baixas. É muito quebradiço e frágil à temperatura ambiente e deve ser manuseado com extremo cuidado durante o transporte, instalação e manutenção do forno para evitar fraturas.

Risco de Oxidação "Praga"

Em uma faixa de temperatura baixa específica, tipicamente de 400°C a 700°C, o MoSi2 pode sofrer oxidação acelerada conhecida como desintegração por "praga". O material pode se transformar rapidamente em pó se mantido nessa faixa de temperatura por longos períodos. Portanto, os fornos que usam esses elementos devem ser projetados para passar rapidamente por essa zona de temperatura.

Sensibilidade à Atmosfera

Embora os elementos MoSi2 se destaquem no ar e em atmosferas oxidantes, seu desempenho pode ser comprometido em certos ambientes redutores ou reativos. A camada de sílica protetora pode ser danificada por atmosferas contendo hidrogênio, monóxido de carbono ou halogênios, levando a falhas prematuras.

Onde o Dissiliceto de Molibdênio se Destaca: Aplicações Principais

As propriedades exclusivas do MoSi2 o tornam o material de escolha para processos industriais específicos e de alto risco que exigem calor limpo, confiável e de alta temperatura.

Fornos de Alta Temperatura

Os elementos MoSi2 são um item básico em fornos de laboratório e industriais usados para pesquisa, teste de materiais e fabricação especializada onde as temperaturas de operação excedem as capacidades de elementos metálicos comuns, como níquel-cromo.

Fabricação de Vidro e Cerâmica

A produção, fusão e conformação de vidro especial e a sinterização de cerâmicas avançadas geralmente exigem as temperaturas ultra-altas e precisas que os elementos MoSi2 fornecem.

Tratamento Térmico e Semicondutores

Esses elementos são usados em fornos para crescimento de cristais, difusão de semicondutores e tratamento térmico avançado de metais, onde um ambiente oxidante limpo é necessário para alcançar propriedades específicas do material.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um elemento de aquecimento requer o equilíbrio entre desempenho, custo e restrições operacionais. Use estes pontos para guiar sua decisão.

- Se o seu foco principal for a temperatura máxima: Para processos que devem operar consistentemente acima de 1600°C em atmosfera de ar, o MoSi2 é uma das poucas opções viáveis e confiáveis.

- Se o seu foco principal for a estabilidade a longo prazo: Em ambientes oxidantes, a natureza de autocura da camada protetora do MoSi2 oferece uma vantagem significativa na vida útil em comparação com outros materiais.

- Se o seu processo exigir robustez extrema: Você deve considerar a fragilidade do MoSi2 à temperatura ambiente em seus procedimentos de manuseio e projeto de forno, ou considerar um elemento metálico mais dúctil se suas necessidades de temperatura forem mais baixas.

Ao entender tanto os poderosos benefícios quanto as limitações críticas do Dissiliceto de Molibdênio, você pode tomar uma decisão informada que garante o sucesso do seu processo de alta temperatura.

Tabela de Resumo:

| Benefício | Detalhes Principais |

|---|---|

| Desempenho em Temperatura Extrema | Opera de forma confiável até 1800°C com calor estável e consistente em atmosferas oxidantes. |

| Camada Protetora de Autocura | Forma uma camada de vidro de quartzo que se regenera se danificada, estendendo a vida útil no ar. |

| Alta Densidade de Potência | Fornece potência significativa para aquecimento rápido e projetos de fornos compactos. |

| Aplicações Principais | Ideal para fornos de alta temperatura, fabricação de vidro/cerâmica e processos de semicondutores. |

| Limitações | Frágil à temperatura ambiente, risco de oxidação praga entre 400-700°C, sensível a atmosferas redutoras. |

Atualize seus processos de alta temperatura com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento MoSi2 confiáveis e sistemas de forno personalizados, incluindo fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais exclusivas, aprimorando a eficiência e o desempenho. Contate-nos hoje para discutir como podemos apoiar sua aplicação!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo