A escolha de uma liga para elemento de aquecimento é regida por um equilíbrio preciso de propriedades elétricas, térmicas e mecânicas. As ligas mais comuns usadas na fabricação de elementos de aquecimento são o Níquel-Cromo (NiCr), conhecido pelo seu desempenho geral; o Ferro-Cromo-Alumínio (FeCrAl), valorizado pelas suas capacidades de alta temperatura e custo mais baixo; e o Cobre-Níquel (CuNi), usado para aquecimento preciso em temperaturas mais baixas. Aplicações especializadas também podem usar platina ou metais refratários para condições extremas.

A seleção da liga correta não se trata apenas do seu ponto de fusão; é uma decisão de engenharia crítica que equilibra a temperatura máxima de operação, a resistência à oxidação e o custo. O material deve converter eletricidade em calor de forma eficiente, enquanto sobrevive ao seu ambiente operacional rigoroso.

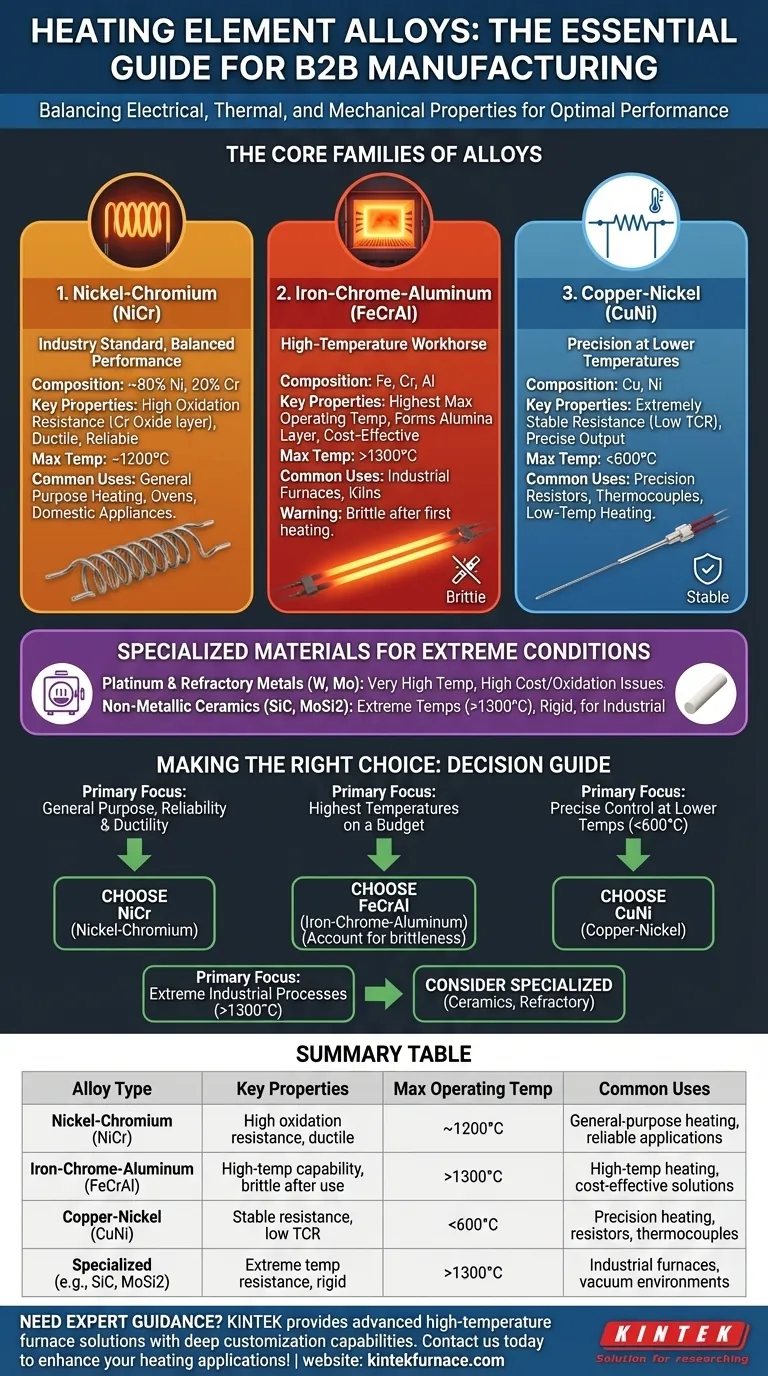

As Famílias Principais de Ligas para Elementos de Aquecimento

A grande maioria das aplicações de aquecimento resistivo é atendida por três famílias principais de ligas. Cada uma oferece um conjunto distinto de propriedades adaptadas a diferentes condições operacionais e requisitos de desempenho.

Ligas de Níquel-Cromo (NiCr): O Padrão da Indústria

A mais conhecida destas ligas é a Nichrome, tipicamente composta por 80% de níquel e 20% de cromo. Esta família é a referência para elementos de aquecimento devido ao seu excelente equilíbrio de propriedades.

Quando aquecido, o cromo na superfície da liga forma uma camada protetora e aderente de óxido de cromo. Esta camada impede que o oxigénio atinja o metal subjacente, retardando drasticamente a oxidação e prolongando a vida útil do elemento.

As ligas NiCr também são altamente dúcteis, o que significa que podem ser facilmente estiradas em fio ou formadas em bobinas e formas complexas sem fraturar. Elas mantêm essa integridade mecânica mesmo após ciclos térmicos repetidos.

Ligas de Ferro-Cromo-Alumínio (FeCrAl): O Cavalo de Batalha de Alta Temperatura

Comumente conhecida pelo nome comercial Kanthal, as ligas FeCrAl são a principal alternativa ao NiCr. A sua principal vantagem é uma temperatura máxima de operação mais alta do que a maioria das ligas NiCr, frequentemente excedendo 1300°C (2372°F).

Este desempenho deve-se ao alumínio na liga, que forma uma camada muito estável e protetora de óxido de alumínio (alumina) em altas temperaturas. Estas ligas são também geralmente menos caras do que as suas contrapartes à base de níquel.

No entanto, este desempenho de alta temperatura acarreta uma desvantagem. Após o seu primeiro aquecimento, as ligas FeCrAl tornam-se muito quebradiças e podem partir-se facilmente se sujeitas a choque mecânico ou vibração.

Ligas de Cobre-Níquel (CuNi): Precisão em Temperaturas Mais Baixas

Também conhecida como Constantan, esta família de ligas é projetada para um propósito diferente. A sua característica definidora é um coeficiente de temperatura de resistência (TCR) muito baixo.

Isto significa que a sua resistência elétrica permanece notavelmente estável numa ampla gama de temperaturas. Embora não possa ser usada para aquecimento de alta temperatura (tipicamente limitada a abaixo de 600°C / 1112°F), é ideal para aplicações que exigem saída previsível e precisa.

Você encontrará ligas CuNi em resistores de precisão, termopares e aplicações de aquecimento onde a potência exata é mais crítica do que o calor bruto.

Materiais Especializados para Condições Extremas

Para aplicações que ultrapassam os limites das ligas convencionais, os engenheiros recorrem a materiais mais exóticos.

Platina e Metais Refratários

A Platina oferece resistência excecional à oxidação e corrosão química em temperaturas muito altas, mas o seu custo extremamente elevado limita o seu uso a equipamentos de laboratório e sensores altamente especializados.

O Tungsténio e o Molibdénio têm pontos de fusão excecionalmente altos, mas oxidam catastroficamente em ar aberto. São reservados para uso em fornos a vácuo ou em ambientes com uma atmosfera protetora e inerte.

Elementos Cerâmicos Não Metálicos

Para os fornos e estufas industriais mais exigentes, são necessários materiais não metálicos. O Carbeto de Silício (SiC) e o Dissilícieto de Molibdénio (MoSi2) são cerâmicas que podem operar continuamente a temperaturas muito além das capacidades de qualquer liga metálica. São rígidos, auto-reparáveis e projetados para ambientes industriais extremos.

Compreendendo as Trocas Críticas

A escolha de uma liga é uma questão de priorizar as características de desempenho. Nenhum material é perfeito para todas as situações.

Resistência à Oxidação vs. Fragilidade

Tanto as ligas NiCr quanto as FeCrAl dependem de uma camada de óxido protetora para sobreviver. O óxido de cromo no NiCr é altamente eficaz e permite que o metal subjacente permaneça dúctil.

O óxido de alumínio no FeCrAl fornece proteção superior contra a temperatura, mas altera fundamentalmente as propriedades mecânicas da liga, tornando-a quebradiça e frágil após o uso.

Temperatura de Operação vs. Custo

Existe uma hierarquia clara. As ligas CuNi são para temperaturas mais baixas. As ligas NiCr representam o meio-termo confiável e de alto desempenho. As ligas FeCrAl empurram o teto de temperatura para cima por um custo moderado.

Platina, metais refratários e elementos cerâmicos fornecem o desempenho de temperatura final, mas a um custo material e operacional significativamente mais alto.

Resistividade e Estabilidade

Um bom elemento de aquecimento precisa de alta resistência elétrica para gerar calor eficientemente (P = I²R). Tanto o NiCr quanto o FeCrAl oferecem alta resistividade adequada para elementos de alta potência.

No entanto, para aplicações onde a saída deve ser constante à medida que o elemento aquece, o baixo TCR de uma liga CuNi é o fator mais importante, embora a sua resistividade geral seja menor.

Fazendo a Escolha Certa para a Sua Aplicação

A sua decisão final dependerá inteiramente do seu objetivo principal de engenharia.

- Se o seu foco principal for aquecimento de uso geral com alta confiabilidade: Escolha uma liga de Níquel-Cromo (NiCr) pela sua excelente combinação de resistência à oxidação, custo e ductilidade.

- Se o seu foco principal for atingir as temperaturas mais altas possíveis dentro do orçamento: Uma liga de Ferro-Cromo-Alumínio (FeCrAl) é a escolha superior, mas você deve considerar a sua fragilidade pós-aquecimento no seu projeto.

- Se o seu foco principal for controle preciso de potência em temperaturas mais baixas (abaixo de 600°C): Uma liga de Cobre-Níquel (CuNi) é ideal devido à sua resistência excecionalmente estável em toda a sua faixa operacional.

- Se o seu foco principal for processos industriais de temperatura extrema (acima de 1300°C): Você deve procurar além das ligas tradicionais para elementos não metálicos como Carbeto de Silício (SiC) ou Dissilícieto de Molibdénio (MoSi2).

Compreender estas propriedades fundamentais dos materiais permite-lhe selecionar um elemento que ofereça não apenas calor, mas também a confiabilidade e longevidade que o seu projeto exige.

Tabela de Resumo:

| Tipo de Liga | Propriedades Chave | Temp. Máx. de Operação | Usos Comuns |

|---|---|---|---|

| Níquel-Cromo (NiCr) | Alta resistência à oxidação, dúctil | ~1200°C | Aquecimento de uso geral, aplicações confiáveis |

| Ferro-Cromo-Alumínio (FeCrAl) | Capacidade de alta temperatura, quebradiço após o uso | >1300°C | Aquecimento de alta temperatura, soluções econômicas |

| Cobre-Níquel (CuNi) | Resistência estável, baixo TCR | <600°C | Aquecimento de precisão, resistores, termopares |

| Especializados (ex: SiC, MoSi2) | Resistência a temperaturas extremas, rígido | >1300°C | Fornos industriais, ambientes a vácuo |

Precisa de orientação especializada na seleção da liga de elemento de aquecimento perfeita para o seu laboratório? A KINTEK alavanca P&D excecional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, satisfazemos precisamente os requisitos experimentais únicos — garantindo desempenho ideal, confiabilidade e eficiência de custos. Contate-nos hoje para discutir como as nossas soluções personalizadas podem aprimorar as suas aplicações de aquecimento!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil