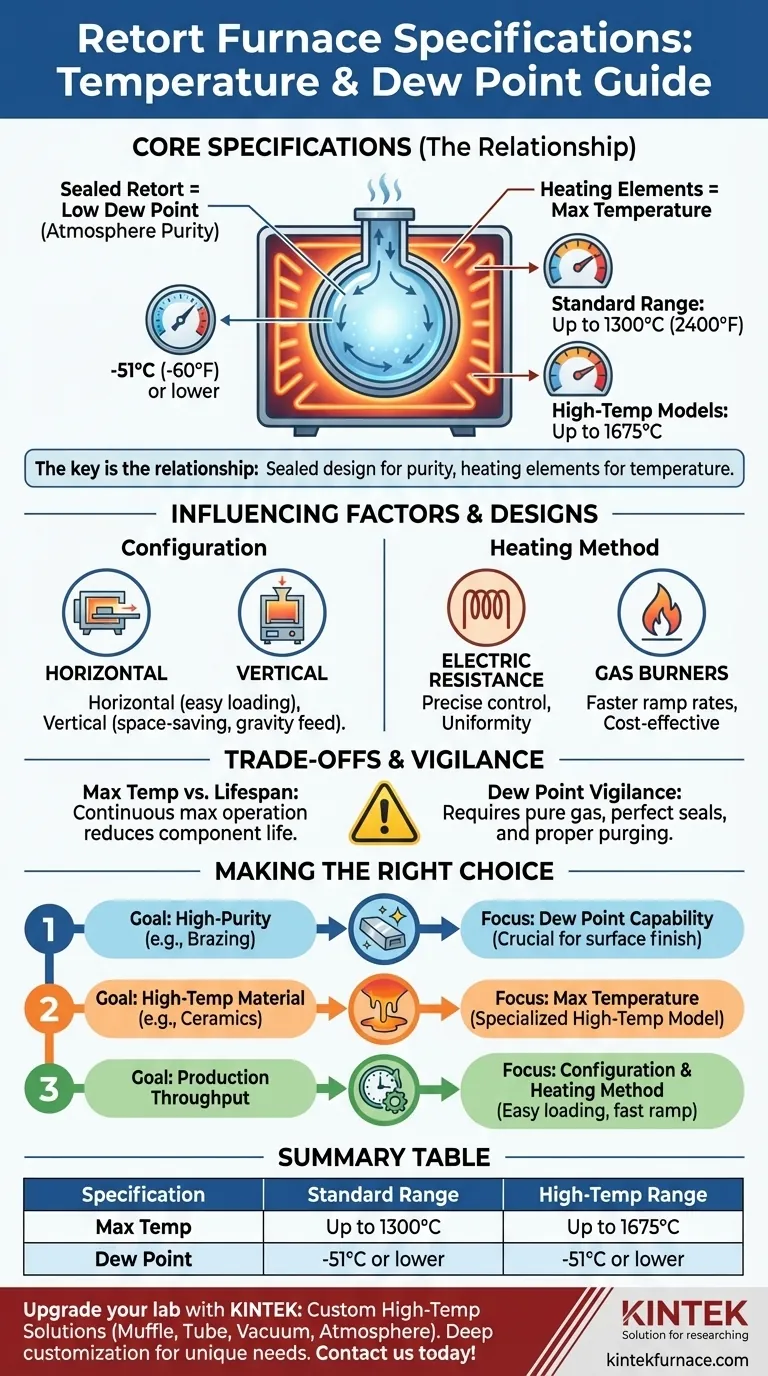

No mínimo, um forno de retorta padrão pode atingir temperaturas máximas de 1300°C (2400°F) e manter um ponto de orvalho muito baixo de -51°C (-60°F) ou melhor. No entanto, o termo "forno de retorta" abrange uma gama de designs, com modelos especializados de alta temperatura capazes de atingir até 1675°C, demonstrando que a especificação exata depende muito da construção da unidade e do propósito pretendido.

O ponto principal não é um único conjunto de números, mas a compreensão da relação entre eles. O design selado da retorta é o que permite o ponto de orvalho criticamente baixo para a pureza da atmosfera, enquanto a temperatura máxima é determinada pelos elementos de aquecimento e materiais de construção do forno.

Desconstruindo as Especificações Principais

O valor de um forno de retorta vem da sua capacidade de controlar precisamente tanto a temperatura quanto a atmosfera. A compreensão destas duas especificações chave é essencial para combinar o equipamento com o seu processo.

A Faixa de Temperatura de Operação

A temperatura máxima de um forno de retorta não é um padrão único. Ela se enquadra em um espectro definido por sua construção.

Modelos padrão normalmente operam até 1300°C (2400°F). Esta faixa é suficiente para uma ampla variedade de aplicações de tratamento térmico, como brasagem, recozimento e sinterização de muitos materiais comuns.

Modelos de alta temperatura podem elevar esse limite significativamente, atingindo até 1675°C. Esses fornos usam elementos de aquecimento mais robustos e materiais de retorta para suportar o estresse térmico extremo.

O Papel Crítico do Ponto de Orvalho

A especificação do ponto de orvalho é, sem dúvida, a característica mais importante de um forno de retorta. Ela mede a quantidade de vapor de água na atmosfera do processo.

Um ponto de orvalho de -51°C (-60°F) ou inferior significa uma atmosfera inerte extremamente seca e de alta pureza. Isso é crucial para prevenir a oxidação na superfície das peças durante o processamento em alta temperatura.

Alcançar este baixo ponto de orvalho é a função principal do vaso de retorta selado, que isola a carga de trabalho do ar externo e da umidade.

Fatores que Influenciam o Desempenho

As especificações principais de temperatura e ponto de orvalho são influenciadas pelo design fundamental do forno.

Configuração do Forno

Os fornos de retorta são comumente construídos em duas configurações principais: horizontal e vertical.

Uma retorta horizontal é o design mais comum, permitindo fácil carregamento e descarregamento de peças em bandejas. Uma retorta vertical é frequentemente usada para aplicações com espaço limitado ou para processos que se beneficiam da gravidade, como a alimentação de pós.

Embora a configuração não limite inerentemente a temperatura máxima, ela dita como o material é manuseado e o fluxo de trabalho geral do processo.

Método de Aquecimento

O forno pode ser aquecido usando dois métodos principais: aquecedores de resistência elétrica ou queimadores a gás.

O aquecimento elétrico geralmente oferece controle de temperatura e uniformidade mais precisos, o que é crítico para processos sensíveis.

O aquecimento a gás pode oferecer taxas de rampa mais rápidas e pode ser mais econômico em alguns contextos operacionais, mas pode ser mais desafiador manter condições atmosféricas precisas.

Compreendendo as Desvantagens

Selecionar um forno com base apenas em suas especificações máximas pode ser enganoso. É crucial entender as limitações práticas e os custos operacionais.

Alta Temperatura vs. Vida Útil dos Componentes

Operar consistentemente um forno em sua temperatura máxima nominal reduzirá drasticamente a vida útil dos elementos de aquecimento, isolamento e da própria retorta. Um forno classificado para 1300°C terá uma vida útil muito mais longa se for tipicamente operado a 1200°C.

Alcançar um Ponto de Orvalho Baixo Requer Vigilância

Um ponto de orvalho baixo não é automático. Depende de vários fatores: a pureza do gás de processo de entrada (como argônio ou nitrogênio), a integridade de todas as vedações e os procedimentos de purga adequados para remover todo o oxigênio e umidade antes do início do ciclo. Mesmo um pequeno vazamento pode comprometer toda a atmosfera.

Fazendo a Escolha Certa para o Seu Processo

Use as especificações principais para guiar sua seleção com base no objetivo principal do seu processo térmico.

- Se o seu foco principal é o processamento de alta pureza (por exemplo, recozimento brilhante, brasagem): A capacidade de ponto de orvalho é a sua especificação mais crítica, pois impacta diretamente o acabamento da superfície e previne a oxidação.

- Se o seu foco principal é o processamento de materiais em alta temperatura (por exemplo, sinterização de cerâmicas avançadas): A temperatura máxima de operação é sua métrica chave, e você provavelmente precisará de um modelo especializado de alta temperatura.

- Se o seu foco principal é o rendimento da produção: A configuração do forno (horizontal para fácil carregamento) e o método de aquecimento (gás para aquecimento mais rápido) tornam-se centrais para sua decisão.

Compreender esses princípios fundamentais permite que você selecione um forno de retorta que corresponda precisamente às suas necessidades técnicas e operacionais.

Tabela Resumo:

| Especificação | Faixa Padrão | Faixa de Alta Temperatura |

|---|---|---|

| Temperatura Máxima | Até 1300°C (2400°F) | Até 1675°C |

| Ponto de Orvalho | -51°C (-60°F) ou inferior | -51°C (-60°F) ou inferior |

Atualize seu laboratório com precisão e confiabilidade! A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais únicas para processamento de alta pureza e controle de temperatura. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos térmicos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados