Os principais tipos de Deposição Química a Vapor (CVD) são definidos por suas condições operacionais e fontes de energia. As classificações mais comuns são Deposição Química a Vapor à Pressão Atmosférica (APCVD), Deposição Química a Vapor a Baixa Pressão (LPCVD), CVD Assistida por Plasma (PECVD) e CVD Metal-Orgânica (MOCVD), cada uma projetada para resolver um conjunto específico de desafios de deposição de material.

A escolha de um processo de CVD não se trata de encontrar o "melhor", mas sim de entender as compensações fundamentais. A decisão é um equilíbrio deliberado entre a velocidade de deposição, a qualidade do filme, a temperatura de processamento e o custo, ditado inteiramente pelos requisitos da sua aplicação final.

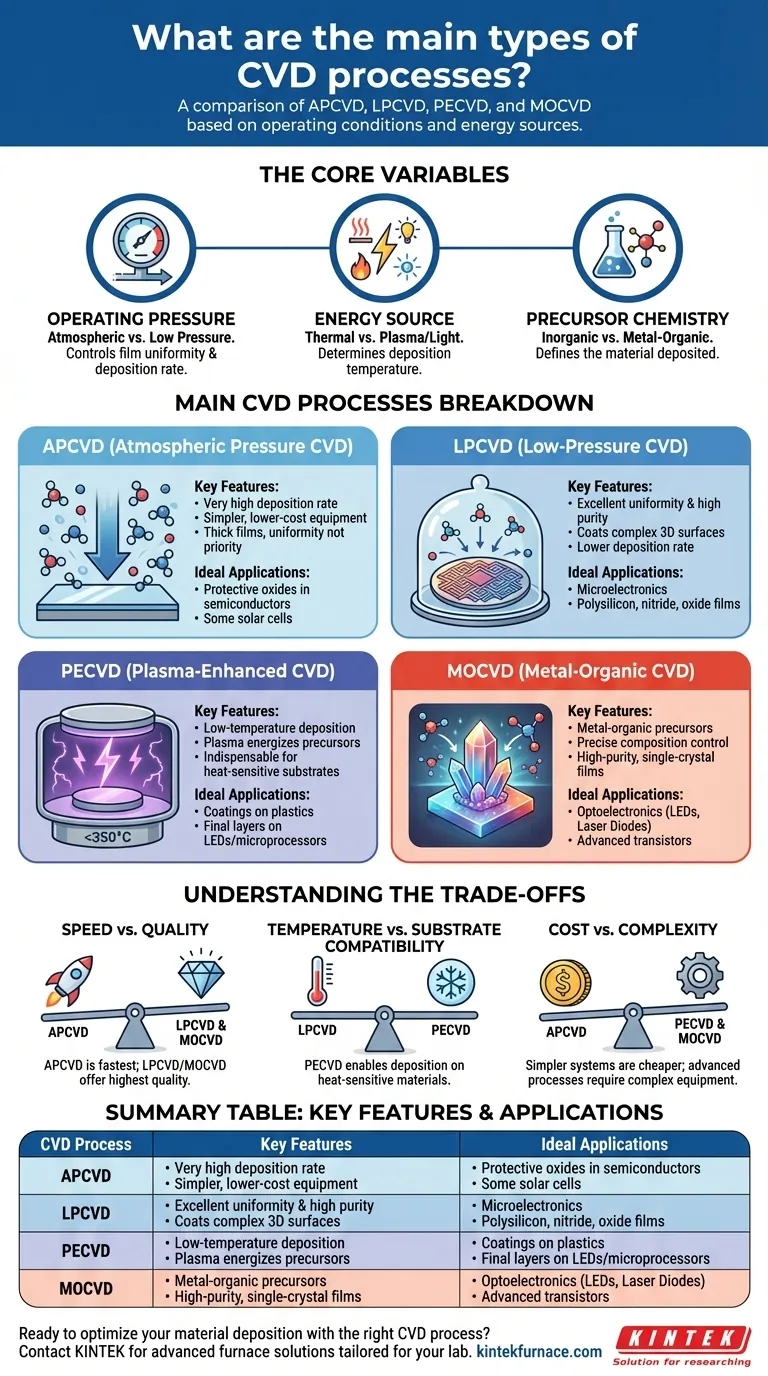

As Variáveis Essenciais que Definem um Processo de CVD

Para entender os diferentes tipos de CVD, você deve primeiro compreender as três variáveis centrais que os engenheiros manipulam para controlar as propriedades do filme. Essas variáveis são a razão pela qual existem métodos diferentes.

Pressão Operacional

A pressão dentro da câmara de reação afeta diretamente o comportamento das moléculas do gás precursor. É a alavanca principal para controlar a uniformidade do filme e a taxa de deposição.

À pressão atmosférica, as moléculas colidem frequentemente, levando a reações mais rápidas na fase gasosa, mas potencialmente menor uniformidade no substrato. A baixa pressão, as moléculas viajam mais longe antes de colidir, o que retarda a taxa de deposição, mas melhora drasticamente a uniformidade e a pureza do filme em toda a superfície do substrato.

Fonte de Energia

Uma reação química precisa de energia para se iniciar. Na CVD, essa energia pode ser fornecida de várias formas, sendo a escolha da fonte o fator mais crítico para determinar a temperatura de deposição necessária.

A energia térmica é a fonte mais tradicional, usando calor para decompor os gases precursores. No entanto, o plasma também pode ser usado para criar íons e radicais altamente reativos em temperaturas gerais muito mais baixas, permitindo a deposição em materiais sensíveis ao calor. A luz, proveniente de lasers ou lâmpadas, também pode ser usada na CVD fotoassistida.

Química do Precursor

O "Q" em CVD (Deposição Química a Vapor) significa "química", e a escolha dos produtos químicos precursores é fundamental. Estas são as moléculas gasosas que contêm os átomos que você deseja depositar.

A maioria dos processos usa precursores inorgânicos (como silano, SiH₄, para depositar silício). No entanto, uma subclasse importante de CVD, conhecida como CVD Metal-Orgânica (MOCVD), é definida especificamente pelo seu uso de precursores metal-orgânicos, que são essenciais para criar certos semicondutores compostos de alto desempenho.

Uma Análise Detalhada dos Principais Processos de CVD

Com as variáveis centrais compreendidas, os principais tipos de CVD são simplesmente combinações específicas desses parâmetros, cada um otimizado para um resultado diferente.

APCVD (Deposição Química a Vapor à Pressão Atmosférica)

A APCVD opera à pressão atmosférica padrão. Sua principal vantagem é uma taxa de deposição muito alta e equipamentos mais simples e de menor custo, tornando-a ideal para filmes espessos onde a uniformidade perfeita não é a principal prioridade.

É comumente usada para depositar camadas protetoras de óxido na fabricação de semicondutores e para produzir alguns tipos de células solares.

LPCVD (Deposição Química a Vapor a Baixa Pressão)

A LPCVD opera sob pressão reduzida. Isso reduz significativamente as reações indesejadas na fase gasosa e permite que os precursores cubram superfícies tridimensionais complexas com excelente uniformidade e alta pureza.

Essa qualidade tem o custo de uma taxa de deposição menor. A LPCVD é um pilar na indústria de semicondutores para criar os filmes de polissilício, nitreto e óxido de alta qualidade essenciais para circuitos integrados.

PECVD (CVD Assistida por Plasma)

A PECVD usa um campo elétrico para gerar um plasma, que energiza os gases precursores. O principal benefício é que isso permite que a deposição ocorra em temperaturas muito mais baixas (por exemplo, < 350°C) do que os métodos térmicos como a LPCVD.

Isso torna a PECVD indispensável para depositar filmes em substratos que não suportam calor elevado, como plásticos, ou como uma camada final em um dispositivo complexo como um LED ou microprocessador.

MOCVD (CVD Metal-Orgânica)

A MOCVD é definida pelo uso de compostos metal-orgânicos como precursores. Este processo oferece controle extremamente preciso sobre a composição do filme, possibilitando o crescimento de filmes monocristalinos de alta pureza.

É a tecnologia dominante para a fabricação de optoeletrônicos de alto desempenho, como LEDs de alto brilho, diodos laser e transistores avançados usados em comunicações móveis.

Compreendendo as Compensações

Nenhum processo de CVD é superior em todos os aspectos. A seleção é sempre uma questão de equilibrar requisitos concorrentes.

Velocidade vs. Qualidade

Existe uma compensação inerente entre a rapidez com que você pode crescer um filme e sua qualidade estrutural. A APCVD oferece a maior velocidade, mas geralmente menor conformidade e uniformidade. A LPCVD e a MOCVD oferecem a maior qualidade e pureza, mas a taxas de deposição significativamente menores.

Temperatura vs. Compatibilidade do Substrato

A temperatura de processamento é uma restrição rígida. Processos térmicos como a LPCVD exigem altas temperaturas que podem danificar ou deformar certos substratos ou camadas de dispositivo previamente fabricadas. A PECVD foi inventada especificamente para resolver esse problema, permitindo o crescimento de filmes de qualidade em baixas temperaturas.

Custo vs. Complexidade

Sistemas mais simples são mais baratos de construir e operar. Os reatores de APCVD são relativamente simples. Os sistemas de LPCVD requerem bombas de vácuo e controles caros. Os sistemas de PECVD e MOCVD são ainda mais complexos, exigindo fontes de alimentação de RF ou sistemas de manuseio sofisticados para seus produtos químicos precursores, aumentando os custos de capital e operacionais.

Selecionando o Processo Certo para Sua Aplicação

Seu objetivo final dita a escolha correta. Use estes pontos como um guia inicial para o seu processo de tomada de decisão.

- Se o seu foco principal é alto rendimento para revestimentos espessos e simples: A APCVD é frequentemente a solução mais econômica devido à sua alta taxa de deposição.

- Se o seu foco principal é uniformidade e pureza excepcionais do filme para microeletrônica: A LPCVD é o padrão estabelecido na indústria para materiais como polissilício e nitreto de silício.

- Se o seu foco principal é depositar filmes em materiais sensíveis à temperatura: A PECVD é a escolha necessária para evitar danos ao seu substrato ou às camadas de dispositivo subjacentes.

- Se o seu foco principal é o crescimento de semicondutores compostos de alto desempenho para LEDs ou lasers: A MOCVD fornece a precisão de nível atômico necessária para essas aplicações avançadas.

Em última análise, entender os princípios por trás de cada tipo de CVD o capacita a projetar e depositar materiais com intenção.

Tabela de Resumo:

| Processo de CVD | Principais Características | Aplicações Ideais |

|---|---|---|

| APCVD | Alta taxa de deposição, baixo custo, equipamento simples | Revestimentos espessos, óxidos protetores, algumas células solares |

| LPCVD | Excelente uniformidade, alta pureza, taxa de deposição menor | Microeletrônica, polissilício, filmes de nitreto |

| PECVD | Deposição a baixa temperatura, assistida por plasma | Substratos sensíveis ao calor, plásticos, camadas finais de dispositivos |

| MOCVD | Controle preciso da composição, filmes monocristalinos de alta pureza | Optoeletrônicos, LEDs, diodos laser, transistores avançados |

Pronto para otimizar a deposição de materiais com o processo de CVD certo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura personalizadas para o seu laboratório. Nossa linha de produtos, incluindo Fornos de Mufa, de Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas de CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se você está trabalhando com semicondutores, optoeletrônicos ou outros materiais, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade