Em sua essência, uma atmosfera inerte é um ambiente controlado projetado para prevenir reações químicas indesejadas. Seus propósitos principais são interromper a degradação causada pela oxidação, manter a estabilidade química de materiais sensíveis e proteger substâncias durante o processamento em alta temperatura. Ao substituir gases reativos como oxigênio e vapor de água por um gás não reativo, cria-se um espaço seguro para processos que, de outra forma, falhariam.

O objetivo fundamental de uma atmosfera inerte é eliminar as variáveis da química atmosférica. Ao remover gases reativos, garante-se que as únicas alterações químicas ocorrendo sejam as pretendidas, protegendo seus materiais e a integridade do seu processo.

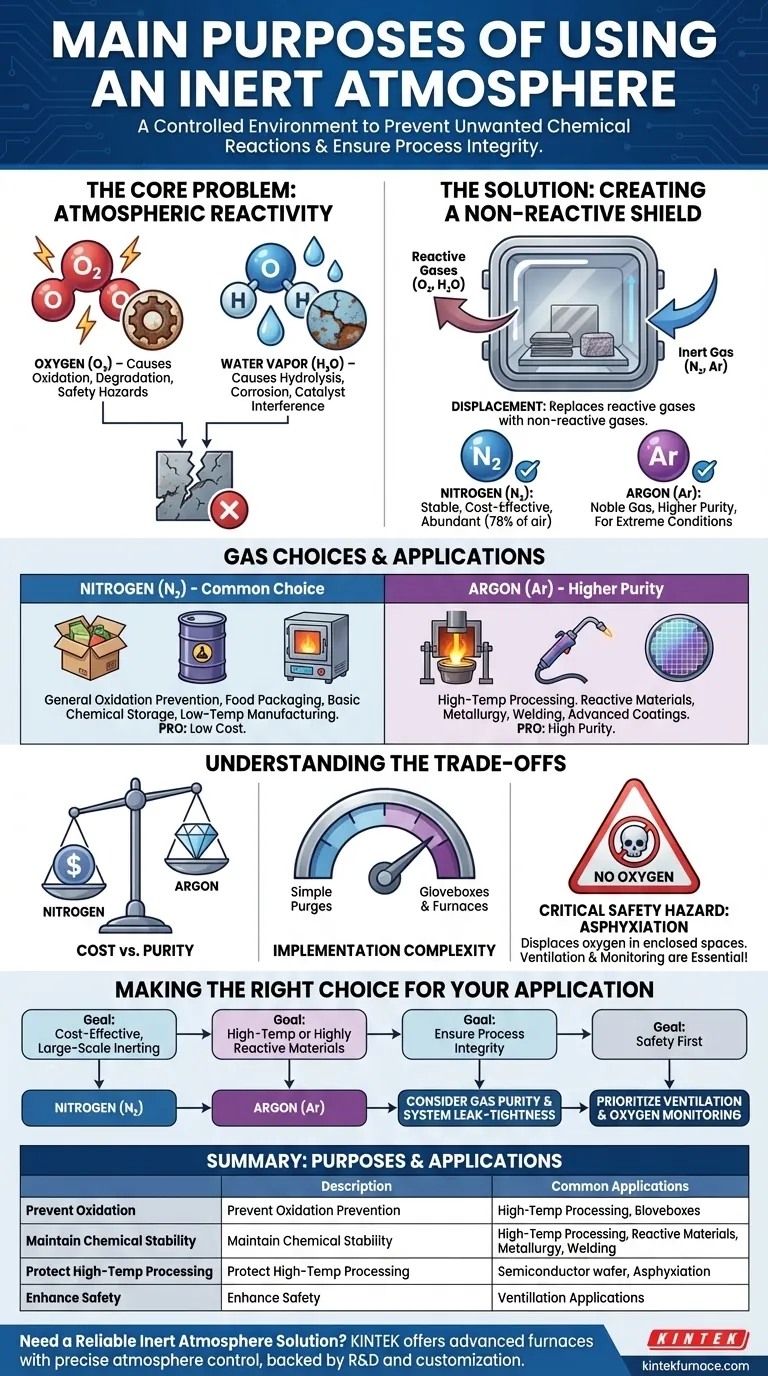

O Problema Central: Reatividade Atmosférica

Para entender a solução, devemos primeiro definir o problema. O ar padrão em que existimos é uma mistura de gases, mas dois componentes são responsáveis pela grande maioria das reações químicas indesejadas.

O Papel do Oxigênio

O oxigênio é altamente eletronegativo e busca reagir com outros elementos em um processo chamado oxidação. Esta é a mesma reação que faz o ferro enferrujar, as maçãs cortadas escurecerem e os incêndios queimarem.

Em um contexto técnico, a oxidação descontrolada pode arruinar sínteses químicas, degradar a qualidade do produto e criar riscos de segurança significativos.

O Impacto do Vapor de Água

A umidade é outro componente persistente e reativo da atmosfera. A água pode hidrolisar compostos sensíveis, o que significa que ela os decompõe quimicamente.

O vapor de água também atua como um catalisador para a corrosão e pode interferir em uma ampla gama de processos sensíveis à superfície, desde a fabricação de semicondutores até revestimentos avançados.

A Solução: Criando um Escudo Não Reativo

Uma atmosfera inerte desloca esses gases reativos, substituindo-os por um gás que não participará de reações químicas.

O Que Torna um Gás "Inerte"?

A verdadeira inércia provém da estabilidade atômica. Os gases nobres (como Argônio e Hélio) têm uma camada externa de elétrons completa, tornando-os extremamente não reativos.

O gás nitrogênio ($\text{N}_2$), embora não seja um gás nobre, também é muito estável devido à forte ligação tripla que mantém seus dois átomos unidos. É necessária uma quantidade tremenda de energia para quebrar essa ligação, tornando-o efetivamente inerte para a maioria das aplicações comuns.

Escolha Comum: Nitrogênio ($\text{N}_2$)

O Nitrogênio é o "cavalo de batalha" das atmosferas inertes. Ele compõe cerca de 78% da nossa atmosfera, tornando-o abundante e altamente econômico para isolar e usar.

É suficiente para uma vasta gama de aplicações, incluindo embalagens de alimentos, armazenamento químico básico e prevenção da oxidação em muitos processos de fabricação de baixa temperatura.

Escolha de Maior Pureza: Argônio ($\text{Ar}$)

O Argônio, um verdadeiro gás nobre, é mais inerte que o nitrogênio. É usado quando as condições são mais extremas ou os materiais são excepcionalmente sensíveis.

Por exemplo, em metalurgia de alta temperatura ou soldagem de metais exóticos, o nitrogênio pode ocasionalmente reagir para formar nitretos indesejados. O argônio não o fará, tornando-o a escolha mais segura para garantir a pureza do processo.

Entendendo as Compensações

Escolher e implementar uma atmosfera inerte não é isento de desafios. Requer um equilíbrio cuidadoso entre objetivos e recursos.

Custo vs. Pureza

A principal compensação é entre o custo e o nível de inércia exigido. O nitrogênio é significativamente mais barato que o Argônio. Para muitas aplicações, o benefício marginal de usar Argônio não justifica o custo adicional.

Complexidade de Implementação

Criar um ambiente inerte requer equipamentos especializados. Isso pode variar desde simples purgas de gás em um balão de reação até caixas de luvas sofisticadas ou fornos de atmosfera controlada. O custo e a complexidade desse equipamento devem ser considerados no processo.

Risco de Segurança Crítico: Asfixia

Esta é a consideração mais importante. Gases inertes não são tóxicos, mas deslocam o oxigênio. Em um espaço fechado ou mal ventilado, um vazamento pode rapidamente reduzir os níveis de oxigênio a um ponto imediatamente perigoso para a vida humana. Ventilação adequada e monitoramento de oxigênio são protocolos de segurança inegociáveis.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico dita a melhor abordagem para criar e usar uma atmosfera inerte.

- Se seu foco principal for inerteza de grande escala e econômica: O Nitrogênio é quase sempre a escolha mais prática e econômica para prevenir a oxidação geral.

- Se seu foco principal for processos de alta temperatura ou materiais altamente reativos: O Argônio é a escolha superior, pois permanece inerte em condições onde o nitrogênio pode reagir.

- Se seu foco principal for garantir a integridade do processo: Você deve considerar não apenas o gás, mas a pureza desse gás e a estanqueidade do seu sistema.

- Se seu foco principal for segurança: Priorize sempre ventilação robusta e monitoramento contínuo de oxigênio, pois todos os gases inertes apresentam um risco significativo de asfixia.

Ao entender esses princípios, você pode selecionar a atmosfera inerte apropriada para garantir a integridade, segurança e sucesso do seu processo.

Tabela Resumo:

| Propósito | Descrição | Aplicações Comuns |

|---|---|---|

| Prevenir Oxidação | Protege materiais do oxigênio para evitar ferrugem, degradação e reações indesejadas. | Embalagens de alimentos, armazenamento de produtos químicos, processamento de metais. |

| Manter Estabilidade Química | Preserva compostos sensíveis eliminando gases reativos como vapor de água. | Fabricação de semicondutores, revestimentos avançados, síntese química. |

| Proteger Durante Processamento em Alta Temperatura | Garante a integridade do material em tratamentos térmicos usando gases não reativos. | Metalurgia, soldagem, operações de forno. |

| Aumentar a Segurança | Reduz riscos de asfixia e perigos químicos com manuseio adequado de gases. | Laboratórios, ambientes industriais com espaços confinados. |

Precisa de uma solução de atmosfera inerte confiável para o seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas avançados de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem um alinhamento preciso com seus requisitos experimentais exclusivos, aumentando a integridade e a segurança do processo. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas e fornecer soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio