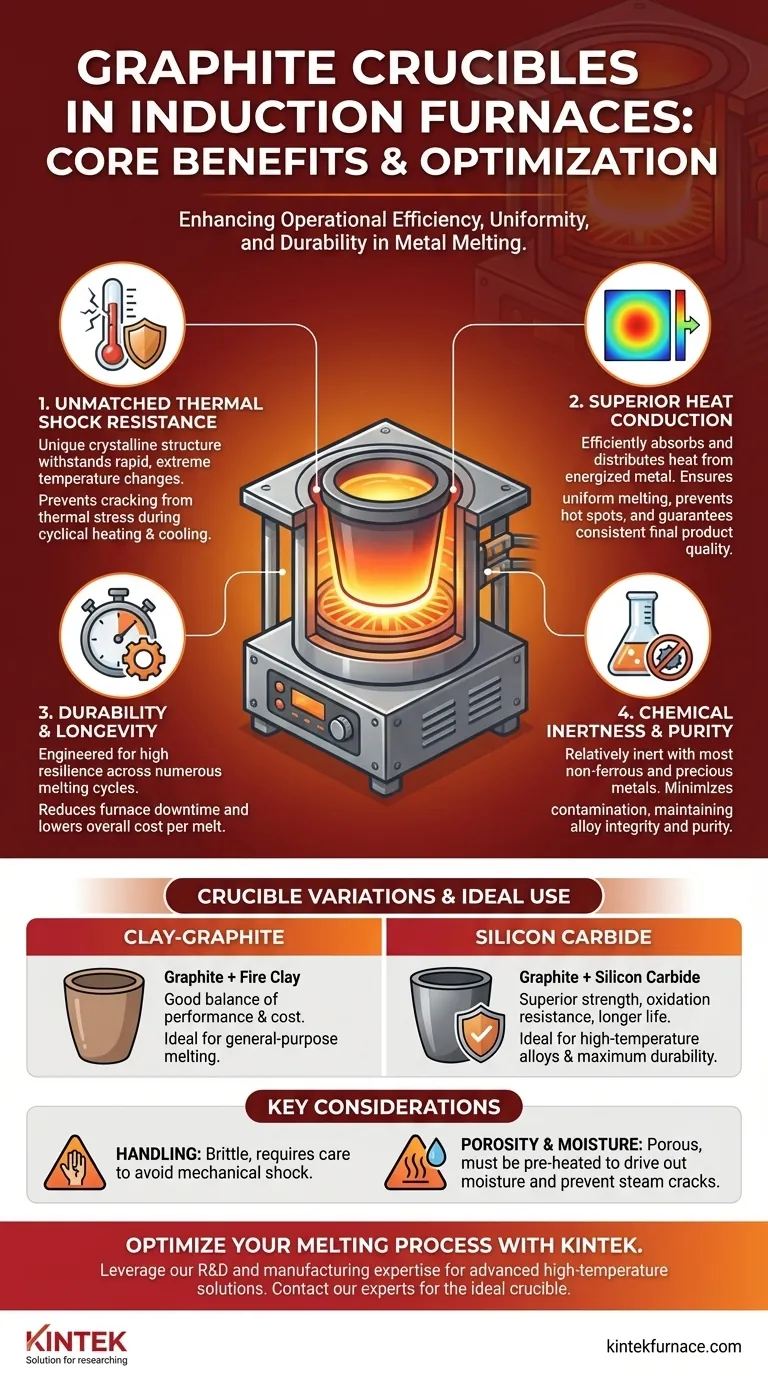

Nas operações de forno de indução, a escolha de um cadinho é crítica, e o grafite é um material dominante por várias razões importantes. Os cadinhos de grafite oferecem resistência excepcional ao choque térmico, condução de calor excelente e uniforme, e a durabilidade necessária para suportar múltiplos ciclos de fusão, garantindo tanto a eficiência operacional quanto a qualidade metalúrgica.

O principal benefício de um cadinho de grafite não é simplesmente sua capacidade de reter metal fundido, mas seu papel ativo na promoção de um aquecimento estável, uniforme e repetível, o que é fundamental para alcançar resultados consistentes na metalurgia.

As Principais Vantagens do Grafite Explicadas

Para entender por que o grafite é tão prevalente, devemos olhar além de sua tolerância a altas temperaturas e examinar suas propriedades térmicas e estruturais específicas. Essas características abordam diretamente o ambiente hostil e cíclico de um forno de indução.

Resistência Inigualável ao Choque Térmico

O desafio mais significativo dentro de um forno de indução é o choque térmico — o estresse que um material suporta devido a mudanças rápidas e extremas de temperatura.

A estrutura cristalina única do grafite permite que ele se expanda e contraia uniformemente sem desenvolver as tensões internas que fazem com que outros materiais rachem ou falhem. Isso o torna ideal para os ciclos rápidos de aquecimento e resfriamento inerentes às operações de forno.

Condução de Calor Superior para Fusão Uniforme

O aquecimento por indução funciona induzindo correntes elétricas diretamente dentro da carga metálica. O papel do cadinho é gerenciar e distribuir esse calor de forma eficaz.

O grafite é um excelente condutor térmico. Ele absorve rapidamente o calor do metal energizado e o distribui uniformemente por toda a massa fundida. Isso evita o superaquecimento localizado (pontos quentes) e garante um produto final homogêneo e consistente.

Durabilidade e Longevidade em Vários Ciclos

Um cadinho é um item consumível, mas sua vida útil tem um impacto direto nos custos operacionais e no tempo de inatividade.

Os cadinhos de grafite são projetados para alta durabilidade, permitindo que sejam usados por inúmeros ciclos de fusão antes que a substituição seja necessária. Essa resiliência reduz a frequência de desligamentos do forno e diminui o custo total por fusão.

Compreendendo as Trocas e Variações de Materiais

Embora "grafite" seja frequentemente usado como um termo geral, existem diferentes composições, cada uma com pontos fortes específicos. Compreender essas variações é fundamental para otimizar seu processo.

Grafite-Argila vs. Carboneto de Silício

Existem duas categorias principais de cadinhos que incorporam grafite:

- Cadinhos de Grafite-Argila: São feitos misturando grafite com argila refratária e outros aglutinantes. Eles oferecem um bom equilíbrio entre desempenho e custo-benefício para muitas aplicações comuns.

- Cadinhos de Carboneto de Silício: Esses cadinhos misturam carboneto de silício com grafite. Eles fornecem resistência mecânica superior, resistência à oxidação e vida útil ainda mais longa, mas a um custo inicial mais alto.

Inércia Química e Contaminação

Um cadinho deve ser um recipiente passivo que não reage ou contamina o metal fundido.

O grafite é relativamente inerte com a maioria dos metais não ferrosos e preciosos comuns, o que é um grande benefício para manter a pureza da liga. No entanto, para metais altamente reativos, pode ser necessário selecionar um grau de grafite de alta pureza específico ou usar um revestimento cerâmico.

Manuseio e Porosidade

Apesar de sua resistência térmica, o grafite pode ser quebradiço e deve ser manuseado com cuidado para evitar choque mecânico ao ser derrubado ou atingido.

Os cadinhos também são porosos e podem absorver umidade do ar. É fundamental seguir os procedimentos adequados de pré-aquecimento para expelir lentamente qualquer umidade, pois o vapor retido pode fazer com que o cadinho rache violentamente com o aquecimento rápido.

Selecionando o Cadinho Certo para Sua Aplicação

Sua escolha de cadinho deve ser uma decisão deliberada baseada em suas prioridades operacionais e nos metais que você está fundindo.

- Se seu foco principal é a eficiência de custos para fusão de uso geral: Um cadinho de grafite-argila oferece o melhor equilíbrio entre desempenho e acessibilidade.

- Se seu foco principal é a máxima durabilidade e fusão de ligas de alta temperatura: Um cadinho de carboneto de silício é a escolha superior por sua vida útil prolongada e resistência.

- Se seu foco principal é manter a pureza absoluta da fusão: Selecione um cadinho de grafite de alta pureza e sempre verifique sua compatibilidade química com sua liga específica.

Compreender essas propriedades do material permite que você trate o cadinho não como uma commodity, mas como um componente crítico de um processo de fusão bem-sucedido.

Tabela Resumo:

| Benefício | Vantagem Principal | Ideal Para |

|---|---|---|

| Resistência ao Choque Térmico | Suporta mudanças rápidas de temperatura sem rachar | Operações de alto ciclo, aquecimento/resfriamento rápido |

| Condução de Calor | Promove fusão uniforme e previne pontos quentes | Aplicações que exigem fusões consistentes e de alta qualidade |

| Durabilidade e Longevidade | Vida útil estendida em inúmeros ciclos de fusão | Redução de custos operacionais e tempo de inatividade |

| Inércia Química | Minimiza a contaminação de metais não ferrosos e preciosos | Manutenção da pureza da fusão e integridade da liga |

Otimize seu processo de fusão por indução com um cadinho projetado para desempenho.

O cadinho certo é um componente crítico para alcançar resultados consistentes e de alta qualidade e controlar os custos operacionais. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de alta temperatura adaptadas às suas necessidades exclusivas.

Nossa experiência em materiais como grafite e carboneto de silício garante que você obtenha um cadinho que oferece durabilidade, eficiência térmica e compatibilidade química.

Pronto para aprimorar suas operações de fusão? Entre em contato com nossos especialistas hoje para discutir a solução de cadinho ideal para seus metais específicos e condições de forno.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água