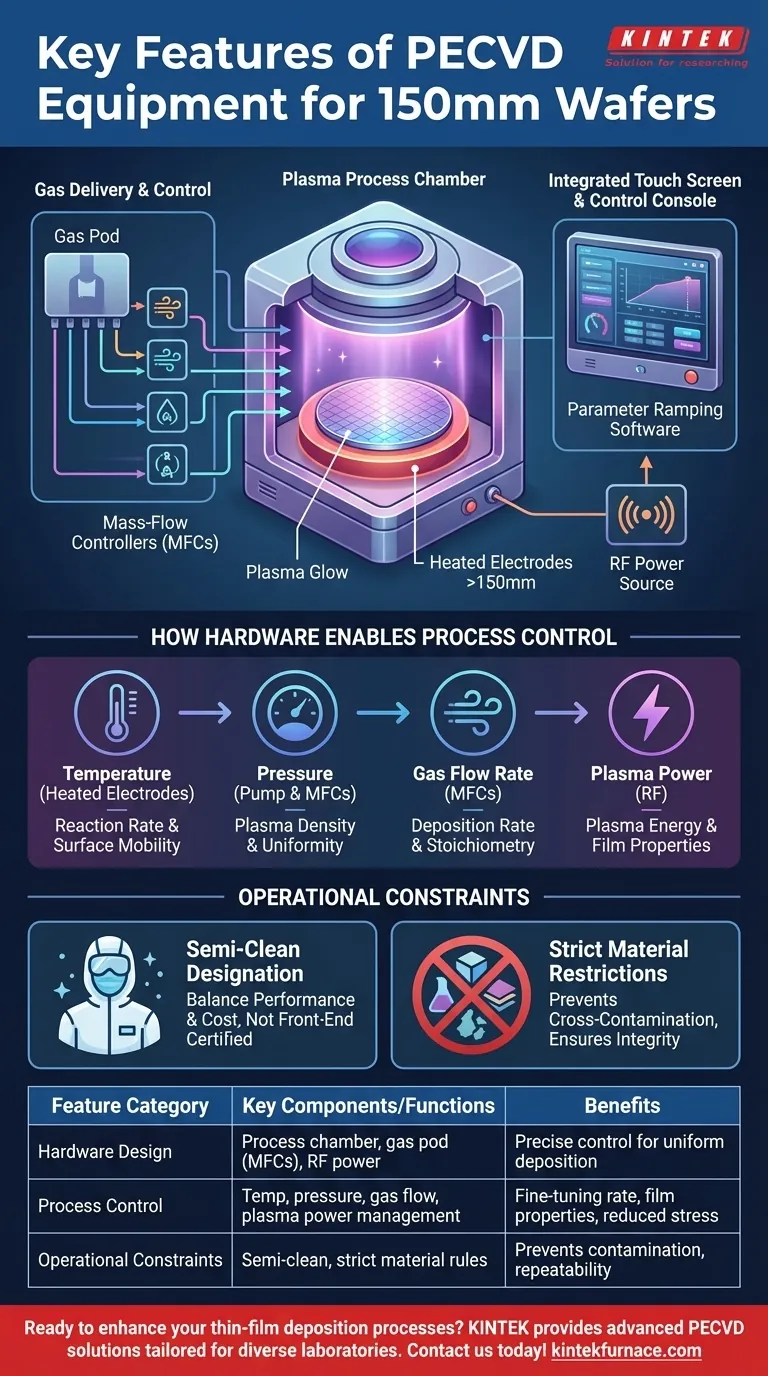

Em sua essência, o equipamento de Deposição Química a Vapor Aprimorada por Plasma (PECVD) para wafers de 150mm combina controle preciso de hardware com restrições operacionais específicas para garantir a deposição de filmes de alta qualidade. As principais características incluem uma câmara de processo com eletrodos aquecidos maiores que 150mm, um coletor de gás multi-linha com controladores de fluxo de massa para precisão do precursor e energia de radiofrequência (RF) para geração de plasma. Operacionalmente, esses sistemas são frequentemente designados como "semi-limpos" e são os mais restritivos quanto aos tipos de materiais de substrato permitidos.

A característica definidora de um sistema PECVD de 150mm é o seu equilíbrio entre controle de processo sofisticado e protocolos operacionais rigorosos. O hardware é projetado para manipulação precisa de temperatura, pressão, fluxo de gás e plasma, mas sua eficácia depende inteiramente da adesão às suas políticas restritivas de material para evitar a contaminação.

Hardware Principal e Design do Sistema

Os componentes físicos do sistema PECVD são projetados para criar um ambiente estável e altamente controlável para o crescimento de filmes finos.

A Câmara de Processo e os Eletrodos

O coração do sistema é a câmara de processo, que abriga o wafer durante a deposição. Possui uma grande porta de bombeamento (por exemplo, 160 mm) para atingir os níveis de vácuo necessários.

Internamente, um eletrodo superior aquecido e um eletrodo inferior trabalham em conjunto. O eletrodo inferior, que segura o wafer, deve ser maior que o substrato (por exemplo, 205 mm para um wafer de 150mm) e é aquecido eletricamente para fornecer controle preciso de temperatura.

Entrega e Controle de Gás

Um sistema sofisticado de entrega de gás é fundamental para controlar a reação química. Esses sistemas normalmente apresentam um coletor de gás com múltiplas (por exemplo, 12) linhas de gás.

Cada linha é governada por um controlador de fluxo de massa (MFC), que garante que a taxa de fluxo exata dos gases precursores e portadores entre na câmara, influenciando diretamente a composição do filme e a taxa de deposição.

Geração de Plasma e Software do Sistema

O plasma é gerado usando uma fonte de energia de radiofrequência (RF) conectada aos eletrodos. Este aprimoramento de RF é o que permite a deposição em temperaturas muito mais baixas do que a CVD convencional, energizando os gases precursores.

Os sistemas modernos são gerenciados por uma tela de toque integrada e console de controle. Isso inclui software de rampa de parâmetros, permitindo que os operadores programem mudanças graduais de temperatura, pressão ou fluxo de gás durante uma execução de processo.

Como o Hardware Permite o Controle do Processo

As características do equipamento permitem diretamente o ajuste fino dos quatro parâmetros chave do processo que definem as propriedades finais do filme.

Temperatura

Controlada pelos eletrodos aquecidos, a temperatura dita a mobilidade superficial dos átomos e a taxa de reações químicas. Temperaturas mais baixas, um benefício chave do PECVD, reduzem o estresse térmico no substrato.

Pressão

Gerenciada pela bomba de vácuo e pela entrada de gás MFC, a pressão da câmara influencia a densidade e uniformidade do plasma. Também afeta o caminho livre médio das moléculas, o que impacta como elas chegam à superfície do wafer.

Taxa de Fluxo de Gás

Gerenciada precisamente pelos MFCs, a taxa de fluxo determina a disponibilidade de espécies reagentes. Esta é uma alavanca primária para controlar a taxa de deposição e a estequiometria (razão elementar) do filme resultante.

Potência do Plasma

A configuração da potência de RF determina a energia e a densidade do plasma. Uma potência mais alta pode aumentar as taxas de deposição, mas também aumenta o bombardeio iônico, o que pode afetar o estresse e a densidade do filme.

Compreendendo as Restrições Operacionais

Além do hardware, as regras operacionais de um sistema PECVD são uma característica definidora que garante a integridade e a repetibilidade do processo.

A Designação "Semi-Limpo"

Um PECVD de 150mm é frequentemente uma ferramenta semi-limpa. Isso significa que é mais limpo do que uma ferramenta típica de P&D, mas não é certificado para as linhas de fabricação de semicondutores front-end mais sensíveis. Ele atinge um equilíbrio entre desempenho e custo.

Restrições Rígidas de Material

Esta é a característica operacional mais crítica. Para evitar a contaminação cruzada que pode arruinar processos subsequentes, essas ferramentas têm uma política altamente restritiva sobre os materiais de substrato permitidos e quaisquer materiais já presentes nas amostras.

Por exemplo, enquanto um sistema de 100mm menos restritivo pode permitir substratos de vidro ou GaAs, uma ferramenta de 150mm é frequentemente limitada a tipos específicos de wafers para manter um ambiente de câmara impecável. A falha em aderir a essas regras é uma causa principal de falha do processo.

Fazendo a Escolha Certa para Seu Objetivo

Para usar um sistema PECVD de 150mm de forma eficaz, você deve alinhar suas capacidades com seu objetivo principal.

- Se seu foco principal é a repetibilidade e a qualidade do processo: Aproveite o controle preciso oferecido pelo coletor de gás MFC e o software de rampa de parâmetros para desenvolver uma receita estável e reproduzível.

- Se seu foco principal é o alto rendimento: Aproveite as rápidas taxas de deposição e recursos como a limpeza fácil para minimizar o tempo de inatividade entre as execuções.

- Se seu foco principal é a compatibilidade de materiais: Você deve tratar a lista de materiais permitidos da ferramenta como uma regra absoluta para evitar a contaminação da câmara e garantir resultados consistentes para todos os usuários.

A compreensão dessas características – do hardware às rigorosas regras operacionais – é a base para alcançar uma deposição de filme fino bem-sucedida e repetível.

Tabela Resumo:

| Categoria de Recurso | Componentes/Funções Principais | Benefícios |

|---|---|---|

| Design de Hardware | Câmara de processo com eletrodos aquecidos (>150mm), coletor de gás com MFCs, fonte de energia RF | Permite controle preciso de temperatura, pressão e fluxo de gás para deposição uniforme de filme |

| Controle de Processo | Controle de temperatura via eletrodos, gerenciamento de pressão, fluxo de gás via MFCs, potência de plasma via RF | Permite o ajuste fino da taxa de deposição, estequiometria do filme e reduz o estresse térmico |

| Restrições Operacionais | Designação semi-limpa, restrições rígidas de material | Previne contaminação, garante repetibilidade do processo e resultados de alta qualidade |

Pronto para aprimorar seus processos de deposição de filmes finos? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos suportados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Quer você precise de controle preciso para repetibilidade do processo, alto rendimento ou compatibilidade de materiais, a KINTEK tem a experiência e o equipamento para ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossos sistemas PECVD podem otimizar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade