Em essência, um sistema PECVD para wafers de 100 mm é uma ferramenta de deposição altamente versátil, definida pela sua flexibilidade de processo e controle preciso sobre as propriedades do filme. As principais características incluem uma câmara de vácuo com eletrodos aquecidos, um sistema de fornecimento de gás multilinha com controladores de fluxo de massa e geração de plasma por radiofrequência (RF), permitindo o crescimento de filmes de qualidade a temperaturas muito mais baixas do que os métodos convencionais.

Embora os modelos específicos variem, o equipamento PECVD desta classe é fundamentalmente uma plataforma versátil de pesquisa e desenvolvimento. Seu valor principal reside na sua capacidade de depositar filmes em uma ampla variedade de materiais, uma flexibilidade que muitas vezes é priorizada em detrimento da pureza extrema exigida para a fabricação de semicondutores de ponta.

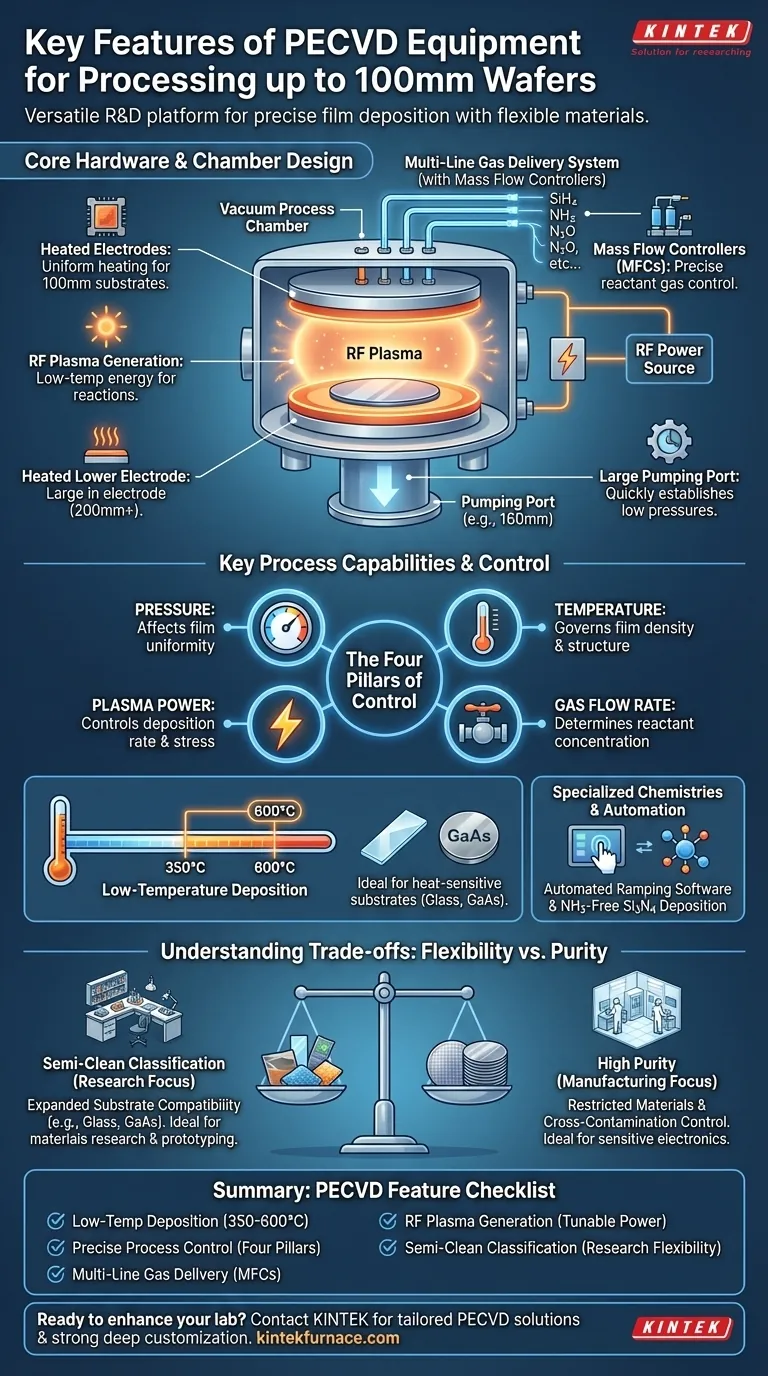

Hardware Principal e Design da Câmara

A construção física de um sistema PECVD é projetada para um controle preciso e repetível do ambiente de deposição.

A Câmara de Processo e os Eletrodos

Um sistema típico é construído em torno de uma câmara de processo a vácuo. Ele possui um eletrodo superior aquecido e um eletrodo inferior, que suporta o wafer e geralmente tem mais de 200 mm de diâmetro para garantir aquecimento uniforme para um substrato de 100 mm. Uma grande porta de bombeamento, como uma porta de 160 mm, é crítica para estabelecer e manter rapidamente as baixas pressões necessárias para o processo.

Sistema de Fornecimento de Gás

O controle preciso dos gases reagentes é inegociável. Esses sistemas apresentam um sofisticado pod de gás, muitas vezes com uma dúzia ou mais de linhas de gás. Cada linha é governada por um controlador de fluxo de massa (MFC), que garante que a quantidade exata de cada gás precursor entre na câmara, permitindo uma química de filme repetível e ajustável.

Geração e Controle de Plasma

O sistema usa uma fonte de energia de radiofrequência (RF) para inflamar os gases precursores em um plasma. Este plasma fornece a energia para as reações químicas, razão pela qual o processo pode ser executado em baixas temperaturas. A capacidade de controlar a potência de RF é uma das principais alavancas para ajustar as propriedades do filme, como densidade e estresse.

Principais Capacidades e Controle de Processo

As características do hardware permitem uma ampla gama de capacidades de processo. Dominar a ferramenta significa entender como manipular seus parâmetros centrais.

Os Quatro Pilares do Controle PECVD

A qualidade do filme é determinada pela interação de quatro parâmetros críticos:

- Pressão: Afeta o caminho livre médio das espécies reagentes e influencia a uniformidade do filme.

- Temperatura: Governa a mobilidade superficial dos átomos, impactando a densidade e estrutura do filme.

- Taxa de Fluxo de Gás: Determina a concentração de reagentes disponíveis para a reação de deposição.

- Potência do Plasma: Controla a energia da reação, afetando a taxa de deposição e o estresse do filme.

Deposição em Baixa Temperatura

A vantagem definidora do PECVD é sua capacidade de depositar filmes de alta qualidade em baixas temperaturas, tipicamente entre 350°C e 600°C. Isso torna possível revestir substratos que não podem suportar as altas temperaturas da deposição química a vapor (CVD) convencional, como vidro ou certos semicondutores compostos.

Químicas de Filmes Especializadas

O hardware é frequentemente projetado para facilitar químicas específicas e avançadas. Por exemplo, alguns sistemas são construídos para permitir a deposição de nitreto de silício (Si3N4) sem amônia (NH3). Este processo é especificamente projetado para diminuir o conteúdo de hidrogênio (H2) no filme final, melhorando suas propriedades elétricas e mecânicas.

Interface do Usuário e Automação

Sistemas modernos integram esses controles em uma única interface, geralmente uma tela sensível ao toque. Eles normalmente incluem software de rampa de parâmetros, que permite ao usuário programar mudanças graduais de temperatura, pressão ou fluxo de gás durante uma corrida. Essa automação é crucial para a consistência do processo e para a deposição de pilhas de filmes complexas.

Compreendendo os Compromissos: Flexibilidade vs. Pureza

A classificação de uma ferramenta revela sua aplicação pretendida e limitações inerentes.

A Classificação "Semilimpa"

As ferramentas PECVD para wafers de 100 mm são frequentemente designadas como "semilimpas". Isso significa uma política mais relaxada em relação aos tipos de materiais e substratos permitidos na câmara em comparação com as ferramentas usadas para a fabricação de silício intocado.

Compatibilidade Expandida de Substratos

Esse status semilimpo é uma grande vantagem para ambientes de pesquisa. Ele permite que a ferramenta processe uma gama diversificada de substratos além do silício padrão, incluindo wafers de vidro, lâminas de vidro e Arsenieto de Gálio (GaAs), sem violar os protocolos da ferramenta.

Quando Usar uma Ferramenta Mais Restritiva

Em contraste, as ferramentas projetadas para wafers maiores (por exemplo, 150 mm e acima) são frequentemente muito mais restritivas. Esses sistemas são tipicamente reservados para processos onde a contaminação cruzada é um ponto crítico de falha, como a fabricação de dispositivos eletrônicos sensíveis. A flexibilidade da ferramenta de 100 mm vem com o custo de potencial contaminação residual.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da ferramenta apropriada depende inteiramente do seu objetivo final.

- Se o seu foco principal é pesquisa de materiais ou prototipagem: A flexibilidade de substrato e a política de materiais relaxada de um sistema PECVD semilimpo de 100 mm o tornam uma escolha ideal.

- Se o seu foco principal é a deposição de filmes de alta pureza para eletrônicos sensíveis: É necessária uma ferramenta mais restritiva e "limpa", dedicada a um conjunto limitado de materiais, para evitar contaminação cruzada que prejudicaria o desempenho.

- Se o seu foco principal é o desenvolvimento de processos: O controle preciso, impulsionado por software, sobre o fluxo de gás, potência e temperatura torna esta classe de ferramenta uma excelente plataforma para otimizar as propriedades do filme.

Em última análise, entender essas características permite que você selecione não apenas uma máquina, mas a capacidade certa para o seu objetivo específico de ciência de materiais ou fabricação.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Deposição em Baixa Temperatura | Opera entre 350°C e 600°C, ideal para substratos sensíveis ao calor como vidro e GaAs. |

| Controle Preciso do Processo | Gerencia pressão, temperatura, fluxo de gás e potência do plasma para propriedades de filme ajustáveis. |

| Fornecimento de Gás Multilinha | Utiliza controladores de fluxo de massa para manuseio preciso de gases reagentes e química repetível. |

| Geração de Plasma RF | Permite o crescimento eficiente de filmes com potência ajustável para controle de densidade e estresse. |

| Classificação Semilimpa | Permite o processamento de materiais diversos, suportando a flexibilidade da pesquisa em detrimento da alta pureza. |

Pronto para aprimorar as capacidades do seu laboratório com soluções PECVD personalizadas? Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer sistemas avançados de forno de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos, seja para pesquisa de materiais, prototipagem ou desenvolvimento de processos. Entre em contato conosco hoje para discutir como nosso equipamento PECVD pode otimizar seus processos de deposição de filmes e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas