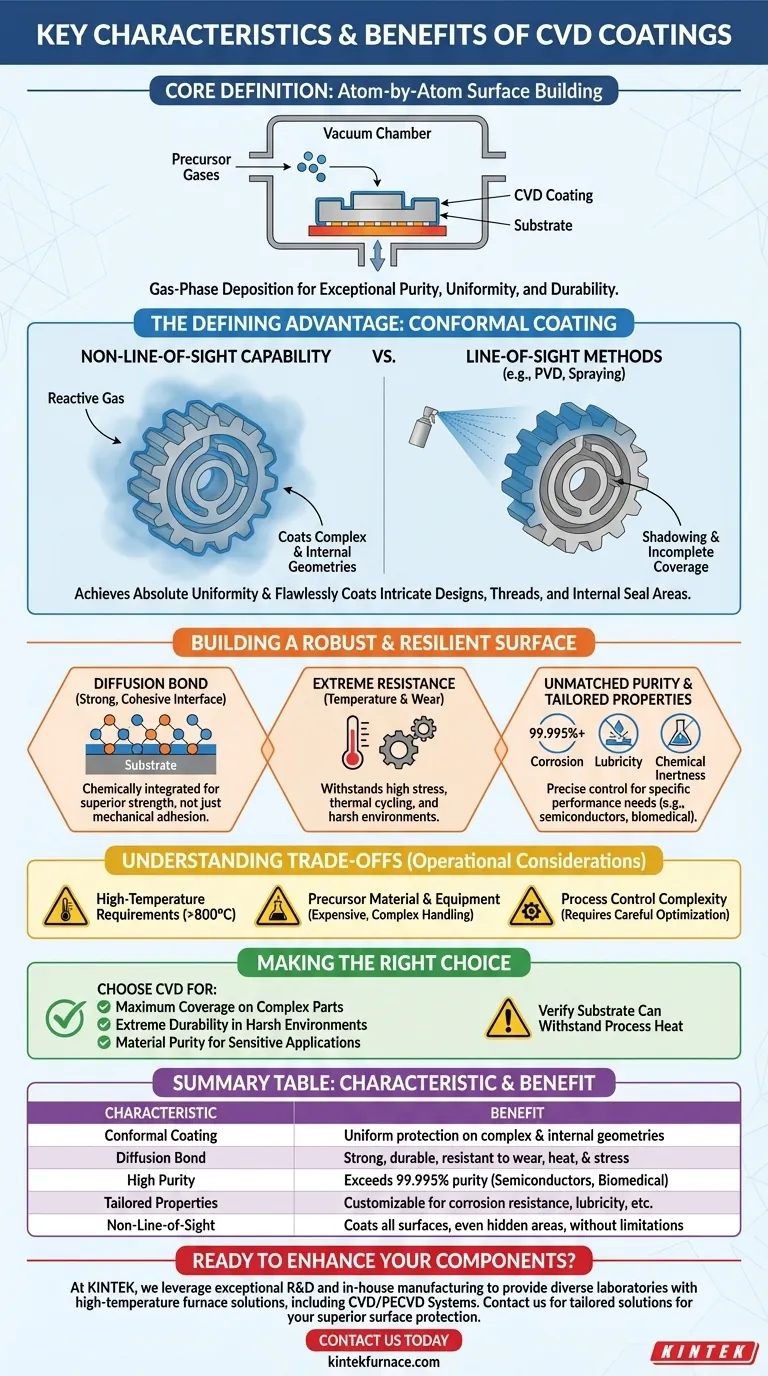

Em sua essência, a Deposição Química de Vapor (CVD) é um processo de construção de uma superfície de alto desempenho átomo por átomo. Ao contrário da pintura ou galvanoplastia, o CVD utiliza gases precursores em uma câmara de vácuo que reagem e se decompõem em um substrato aquecido, formando um filme sólido excepcionalmente puro, uniforme e durável. Este método é renomado por criar revestimentos que são perfeitamente conformes, incrivelmente fortes e adaptados para desempenho extremo.

A vantagem fundamental do CVD não é apenas a qualidade do revestimento, mas sua capacidade de ser aplicado em qualquer lugar. Como utiliza um gás, ele contorna as limitações de "linha de visão" de outros métodos, permitindo a proteção completa e uniforme até mesmo das geometrias internas e externas mais complexas.

A Vantagem Definidora: Revestimento Conforme

A característica mais significativa do CVD é a sua capacidade de depositar uma camada perfeitamente uniforme de material sobre um componente, independentemente da sua forma. Isto é um resultado direto do seu mecanismo de deposição em fase gasosa.

Como o CVD Transcende a Linha de Visão

Em processos como pulverização ou Deposição Física de Vapor (PVD), o material de revestimento viaja em linha reta da fonte para o substrato. Isso significa que qualquer superfície que não esteja no caminho direto — como o interior de um tubo ou a parte inferior de uma característica — permanece sem revestimento.

O CVD resolve isso preenchendo toda a câmara com um gás reativo. As moléculas de gás se movem livremente ao redor da peça, alcançando todos os cantos, fendas e canais internos antes de depositar o revestimento.

Alcançando Uniformidade Absoluta

Como a deposição ocorre onde o gás pode alcançar, o revestimento resultante tem uma espessura altamente consistente em toda a peça. Esta uniformidade é crucial para componentes de precisão onde até mesmo pequenas variações podem afetar o desempenho.

Revestindo Características Internas e Complexas

Esta capacidade de não depender da linha de visão torna o CVD indispensável para peças com designs intrincados. Ele pode revestir impecavelmente áreas de vedação internas, roscas finas e estruturas de treliça complexas, garantindo que nenhuma parte do substrato fique exposta e vulnerável à corrosão ou desgaste.

Construindo uma Superfície Robusta e Resiliente

Um revestimento CVD não está meramente assentado sobre o substrato; ele se torna quimicamente integrado a ele, criando uma superfície com durabilidade e estabilidade excepcionais.

O Poder de uma Ligação por Difusão

As altas temperaturas usadas em muitos processos de CVD facilitam uma ligação por difusão entre o revestimento e o substrato. Átomos do revestimento e do material base se misturam na interface, formando uma ligação incrivelmente forte e coesa que é muito superior a uma puramente mecânica.

Resistência Extrema à Temperatura e ao Desgaste

Esta ligação forte garante que o revestimento permaneça intacto mesmo sob alto estresse mecânico, variações extremas de temperatura e ciclos térmicos. Os materiais depositados são frequentemente inerentemente duros e estáveis, proporcionando excelente resistência ao desgaste e proteção em ambientes operacionais agressivos.

Pureza Inigualável e Propriedades Adaptadas

O CVD é capaz de produzir filmes com pureza extremamente alta, muitas vezes superior a 99,995%. Isso é crucial para indústrias como semicondutores e biomédica, onde impurezas podem causar falhas catastróficas.

Além disso, a química do gás precursor pode ser controlada com precisão para adaptar as propriedades do revestimento. Uma superfície pode ser projetada para inércia química, resistência à corrosão, lubricidade ou outros requisitos de desempenho específicos.

Compreendendo as Desvantagens

Nenhum processo está isento de suas limitações. A verdadeira expertise requer entender não apenas os benefícios do CVD, mas também suas considerações operacionais.

Requisitos de Alta Temperatura

Os processos tradicionais de CVD geralmente requerem temperaturas muito altas (frequentemente >800°C) para acionar as reações químicas necessárias. Isso pode limitar os tipos de materiais de substrato que podem ser revestidos, pois o calor do processo pode deformar, recozer ou danificar de outra forma a peça subjacente.

Material Precursor e Equipamento

Os gases usados como precursores no CVD podem ser caros, tóxicos ou corrosivos, exigindo procedimentos e equipamentos de manuseio especializados. Isso pode aumentar o custo geral e a complexidade da operação em comparação com métodos de revestimento mais simples.

Complexidade do Controle de Processo

Embora o CVD ofereça controle preciso, alcançá-lo requer gerenciamento cuidadoso de inúmeras variáveis, incluindo temperatura, pressão, taxas de fluxo de gás e química da câmara. Otimizar um processo para uma nova peça ou revestimento pode ser uma tarefa complexa.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de revestimento depende inteiramente do seu principal desafio de engenharia. O CVD nem sempre é a resposta, mas muitas vezes é a melhor solução para problemas específicos e exigentes.

- Se o seu foco principal é a cobertura máxima em peças complexas: O CVD é a escolha superior devido à sua deposição sem linha de visão, garantindo proteção completa e uniforme.

- Se o seu foco principal é durabilidade extrema em ambientes agressivos: A natureza forte e ligada por difusão dos revestimentos CVD proporciona resiliência excepcional contra calor, estresse e desgaste.

- Se o seu foco principal é a pureza do material para aplicações sensíveis: O CVD fornece filmes excepcionalmente puros, tornando-o um padrão nos campos de semicondutores e biomédicos.

- Se o seu foco principal é revestir um material sensível à temperatura: Você deve verificar se o substrato pode suportar o calor do processo ou investigar variantes de CVD de baixa temperatura especializadas.

Ao entender sua natureza em fase gasosa, você pode alavancar o CVD para criar superfícies que eram anteriormente impossíveis de criar ou proteger.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Revestimento Conforme | Proteção uniforme em geometrias complexas, incluindo características internas |

| Ligação por Difusão | Ligação forte e durável resistente ao desgaste, calor e estresse |

| Alta Pureza | Excede 99,995% de pureza, ideal para usos em semicondutores e biomédicos |

| Propriedades Adaptadas | Personalizável para resistência à corrosão, lubricidade e mais |

| Sem Linha de Visão | Reveste todas as superfícies, mesmo áreas escondidas, sem limitações |

Pronto para aprimorar seus componentes com revestimentos CVD avançados? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão aos seus requisitos experimentais exclusivos para proteção superior de superfície. Contate-nos hoje para discutir como nossas soluções personalizadas podem beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a função do equipamento de Deposição de Camada Atômica (ALD)? Engenharia de Precisão de Catalisadores Ni/BaZrO3/MAO

- Quais são algumas aplicações da CVD em várias indústrias? Descubra Como a CVD Transforma Materiais para Usos de Alta Tecnologia

- O que é CVD em tubo? Um Guia para a Síntese de Filmes Finos de Alta Pureza

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Que fatores devem ser considerados ao escolher um forno CVD? Dicas Essenciais para a Síntese Otimizada de Filmes Finos

- Qual papel um dispositivo de injeção de umidade residual desempenha no CVD de Super-crescimento? Desbloqueie a Síntese de CNTs de Alta Pureza

- Qual é a importância da CVD na produção de células solares? Desbloqueie Camadas de Filmes Finos de Alta Eficiência

- Qual é o papel dos sistemas de Deposição Química a Vapor (CVD) na fabricação? Desbloqueie a Precisão em Nível Atômico para Materiais Avançados