Na produção de células solares, a Deposição Química a Vapor (CVD) é um processo de fabricação fundamental usado para criar as camadas essenciais de filmes finos que convertem a luz solar em eletricidade. Não é apenas uma técnica, mas uma família de processos usados tanto para construir o material fotovoltaico central quanto para adicionar revestimentos funcionais que aumentam significativamente a eficiência geral e a durabilidade da célula.

O principal desafio na fabricação de células solares é criar um dispositivo semicondutor multicamadas perfeitamente estruturado em escala industrial. A CVD é significativa porque fornece a precisão em nível atômico necessária para depositar esses filmes ultrafinos, determinando diretamente o desempenho final e a viabilidade econômica da célula solar.

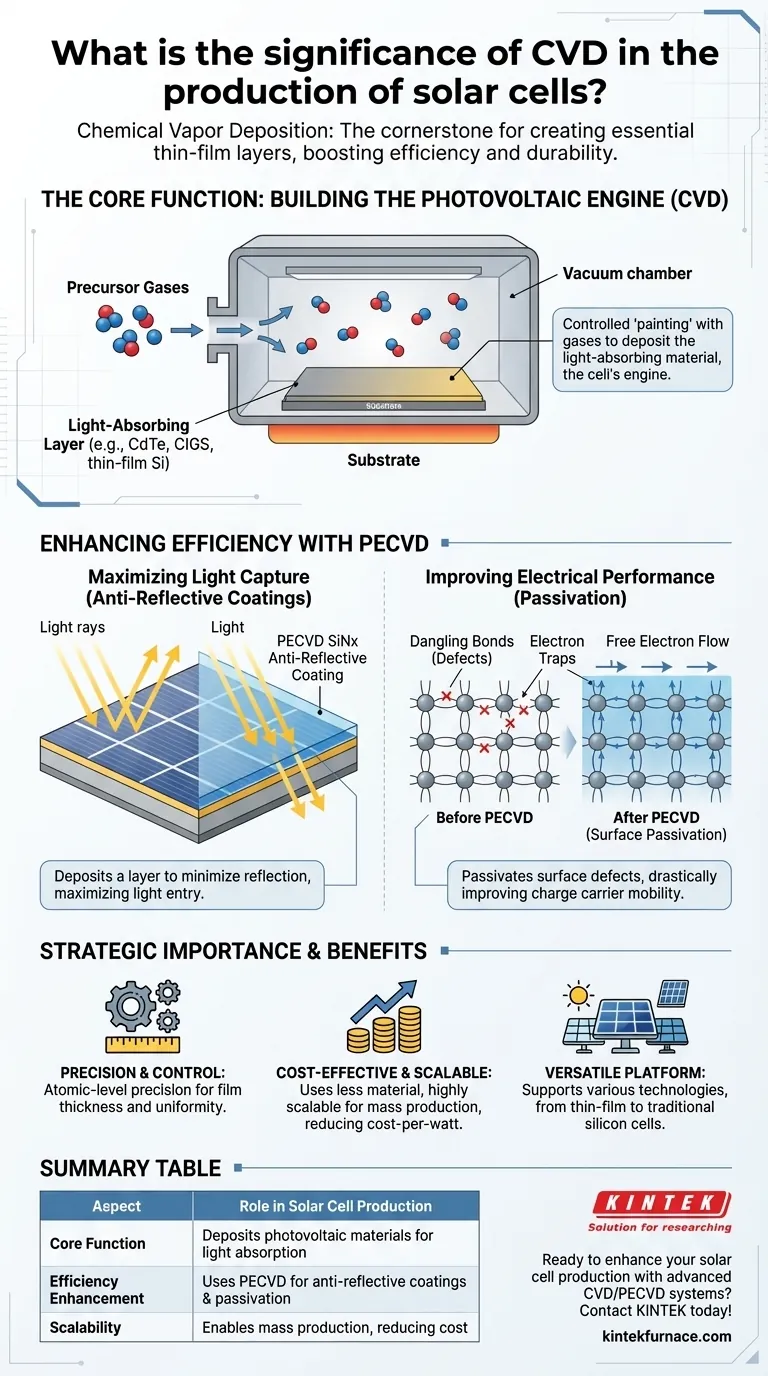

A Função Central: Construindo o Motor Fotovoltaico

No seu cerne, uma célula solar é um semicondutor especializado projetado para capturar fótons e liberar elétrons. A CVD é a tecnologia usada para construir as partes mais críticas desse dispositivo.

O que é Deposição Química a Vapor?

Pense na CVD como um processo de "pintura" altamente controlado usando gases químicos. Gases precursores são introduzidos em uma câmara de vácuo contendo o material base, ou substrato. Esses gases reagem e se decompõem na superfície quente do substrato, formando um filme sólido e ultrafino com uma estrutura altamente ordenada.

Depositando a Camada Absorvedora de Luz

O papel principal da CVD é depositar o material fotovoltaico – a própria camada que absorve a luz solar. Este é o motor da célula solar.

Para células solares de filme fino, a CVD é usada para criar camadas de materiais como telureto de cádmio (CdTe), seleneto de cobre índio gálio (CIGS), ou várias formas de silício de filme fino. O controle preciso que a CVD oferece sobre a espessura e a composição química do filme é essencial para otimizar a absorção de luz e as propriedades elétricas da célula.

Além do Motor: Aumentando a Eficiência com PECVD

Enquanto a CVD padrão constrói o núcleo, uma variante especializada de baixa temperatura chamada CVD Reforçada por Plasma (PECVD) é crítica para adicionar camadas que aumentam o desempenho sem danificar a estrutura subjacente da célula.

O Papel da CVD Reforçada por Plasma (PECVD)

A PECVD usa plasma para energizar os gases precursores, permitindo que o processo de deposição ocorra em temperaturas muito mais baixas. Isso é vital ao adicionar camadas sobre partes já fabricadas da célula solar que são sensíveis ao calor.

Maximizando a Captura de Luz com Revestimentos Antirreflexo

Uma parte significativa da luz solar pode refletir na superfície brilhante de uma célula solar, desperdiçando energia potencial. A PECVD é usada para depositar um filme transparente de nitreto de silício (SiNx) que atua como um revestimento antirreflexo.

Esta camada é projetada com uma espessura específica que minimiza a reflexão e maximiza a quantidade de luz que entra na célula, aumentando diretamente sua potência de saída.

Melhorando o Desempenho Elétrico Através da Passivação

Este é um dos papéis mais críticos e sutis da PECVD. Durante a fabricação, defeitos microscópicos, ou "ligações pendentes", podem se formar na superfície do silício. Esses defeitos atuam como armadilhas para os elétrons liberados pela luz solar, reduzindo a eficiência da célula.

O filme de nitreto de silício rico em hidrogênio depositado por PECVD "passiva" esses defeitos, efetivamente curando a superfície. Esta passivação de superfície permite que os elétrons se movam mais livremente, melhorando drasticamente a mobilidade dos portadores de carga e o desempenho geral da célula solar.

Compreendendo as Vantagens e a Importância Estratégica

Como qualquer processo de fabricação avançado, a CVD envolve um equilíbrio de benefícios e desafios que são cruciais de entender.

Precisão vs. Complexidade do Processo

A maior força da CVD é sua capacidade de controlar a espessura e a uniformidade do filme com precisão em nível atômico. No entanto, isso requer sistemas de forno sofisticados e caros que gerenciam alto vácuo, temperaturas precisas e o fluxo controlado de gases reativos.

Custo-Benefício e Escalabilidade

As células solares de filme fino, que dependem fortemente da CVD, usam significativamente menos matéria-prima do que as tradicionais wafers de silício espessas. Isso, combinado com o fato de que os processos de CVD são altamente escaláveis para produção em massa, é um fator chave na redução do custo total por watt da energia solar.

Uma Ferramenta Versátil e Indispensável

A importância da CVD vem de sua versatilidade. Não se limita a um tipo de tecnologia solar. É usada para aprimorar células de wafer de silício tradicionais com camadas de passivação e é o processo fundamental para várias gerações de tecnologias de filme fino, tornando-a uma plataforma vital tanto para a produção atual quanto para a inovação futura.

Como Aplicar Isso ao Seu Projeto

Seu foco determinará qual aspecto da tecnologia CVD é mais relevante para seus objetivos.

- Se seu foco principal é maximizar a eficiência da célula: A aplicação de PECVD para depositar camadas antirreflexo e de passivação de alta qualidade é sua área de interesse mais crítica.

- Se seu foco principal é desenvolver energia solar de próxima geração e baixo custo: Sua atenção deve estar em como a CVD permite a deposição de novos materiais de filme fino, como CdTe, CIGS ou perovskitas.

- Se seu foco principal é a fabricação em escala industrial: A escalabilidade, o controle de uniformidade e a capacidade de processamento de sistemas CVD de grande área são os fatores mais importantes para alcançar a viabilidade econômica.

Em última análise, a CVD é a tecnologia que transforma gases químicos brutos no coração de alto desempenho de uma célula solar moderna, tornando-a um facilitador indispensável da energia limpa.

Tabela Resumo:

| Aspecto | Papel na Produção de Células Solares |

|---|---|

| Função Central | Deposita materiais fotovoltaicos (por exemplo, CdTe, CIGS) para absorção de luz |

| Aumento de Eficiência | Usa PECVD para revestimentos antirreflexo e passivação de superfície |

| Escalabilidade | Permite a produção em massa, reduzindo o custo por watt |

| Versatilidade | Suporta várias tecnologias solares, incluindo células de filme fino e de silício |

Pronto para aprimorar sua produção de células solares com soluções avançadas de fornos de alta temperatura? A KINTEK aproveita sua pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer a diversos laboratórios sistemas CVD/PECVD de ponta, Fornos Mufla, Fornos Tubulares, Fornos Rotativos e Fornos a Vácuo e Atmosfera. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para deposição precisa de filmes finos, aumentando a eficiência e a escalabilidade. Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar suas inovações em energia limpa!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases