Em sua essência, a Deposição Química de Vapor (CVD) oferece uma combinação única de vantagens que a distinguem de outras técnicas de modificação de superfície. Seus principais benefícios são a capacidade de aplicar um revestimento perfeitamente uniforme sobre geometrias altamente complexas, criar uma camada excepcionalmente durável e fortemente ligada, e permitir a adaptação precisa das propriedades do material do revestimento para uma função específica.

O verdadeiro valor da CVD não está apenas em cobrir uma superfície, mas em seu poder de redesenhar fundamentalmente essa superfície em nível molecular. Isso permite adicionar capacidades inteiramente novas – como resistência extrema ao desgaste ou inércia química – a componentes de quase qualquer forma.

A Vantagem Definidora: Revestimento Conformado em Qualquer Geometria

A característica mais significativa da CVD é sua capacidade de revestir superfícies uniformemente, independentemente de sua complexidade. Isso decorre do fato de que o revestimento é formado a partir de uma fase gasosa, e não por um spray de linha de visão ou banho.

Além da Deposição por Linha de Visada

Os gases precursores em um processo CVD fluem e se difundem para envolver toda a peça. Isso significa que canais internos, furos roscados e características intrincadas recebem o mesmo revestimento de alta qualidade que as superfícies expostas e planas.

Uniformidade em Superfícies Complexas

A CVD garante uma espessura de revestimento consistente em todo o componente. Esse efeito de "envolvimento" é crítico para peças com formas complexas, onde mesmo pequenas variações na espessura do revestimento podem levar a falhas de desempenho.

Eliminando Pontos Fracos

Ao cobrir completa e uniformemente o substrato, a CVD evita áreas expostas que poderiam se tornar locais reativos para corrosão ou desgaste. Isso cria uma superfície verdadeiramente selada e protegida.

Construindo uma Base de Durabilidade Extrema

Os revestimentos CVD não são simplesmente "colados" à superfície; eles são quimicamente integrados a ela. Isso resulta em adesão superior e resiliência em ambientes exigentes.

O Poder da Ligação por Difusão

As altas temperaturas envolvidas em muitos processos CVD promovem a difusão entre o revestimento e o material do substrato. Isso cria uma ligação metalúrgica que é excepcionalmente forte e muito mais robusta do que uma puramente mecânica.

Resiliência em Ambientes Hostis

Essa forte ligação, combinada com a natureza densa e estável do filme depositado, confere aos revestimentos CVD a capacidade de suportar temperaturas extremas, ciclagem térmica rápida e estresse mecânico significativo sem delaminar.

Alta Capacidade de Suporte de Carga

Como o revestimento faz parte intrínseca da superfície, ele tem alta capacidade de suporte de carga. A baixa tensão residual no filme também significa que ele é menos propenso a rachar ou lascar sob pressão.

Personalizando as Propriedades do Material em Nível Molecular

A CVD não é um processo único, mas uma plataforma versátil que permite controle preciso sobre as características do revestimento final.

Alcançando Pureza Incomparável

O processo usa gases precursores altamente puros e um ambiente controlado, resultando em filmes com pureza excepcionalmente alta e uma estrutura cristalina bem definida.

Personalizando para uma Função Específica

Ao alterar os gases precursores e os parâmetros do processo, o revestimento pode ser otimizado para um objetivo específico. Isso inclui aumentar a resistência ao desgaste, criar uma barreira quimicamente inerte, proporcionar lubricidade ou bloquear a corrosão.

Controle Preciso sobre a Espessura

A taxa de deposição em CVD é altamente controlável, permitindo o gerenciamento preciso da espessura final do revestimento, o que é crítico para componentes com tolerâncias de engenharia rigorosas.

Entendendo as Compensações e Considerações

Embora poderosas, as características do processo CVD introduzem considerações práticas que devem ser ponderadas em relação aos seus benefícios.

O Requisito de Alta Temperatura

Os processos CVD tradicionais operam em temperaturas muito altas. Isso pode limitar os tipos de materiais de substrato que podem ser revestidos, pois o material deve ser capaz de suportar o calor sem deformar ou sofrer alterações metalúrgicas indesejáveis.

Química e Manuseio de Precursores

Os gases usados como precursores em CVD podem ser tóxicos, inflamáveis ou corrosivos. Isso exige equipamentos de manuseio especializados e protocolos de segurança, o que pode afetar a complexidade operacional e o custo.

Complexidade do Processo vs. da Peça

Embora a CVD se destaque no revestimento de peças complexas, o processo em si pode ser mais intrincado de configurar e controlar do que métodos mais simples como galvanoplastia ou pintura. Seu valor é maior quando os requisitos de desempenho justificam o investimento.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de revestimento certa depende inteiramente do seu principal objetivo de engenharia.

- Se seu foco principal é revestir geometrias internas complexas: A CVD é frequentemente a escolha superior devido à sua deposição em fase gasosa, sem linha de visão, que garante cobertura completa.

- Se seu foco principal é durabilidade e adesão extremas: A ligação por difusão criada pela CVD de alta temperatura oferece desempenho incomparável para ambientes de alto estresse e alta temperatura.

- Se seu foco principal é alta pureza ou propriedades químicas específicas: A CVD oferece o controle em nível molecular necessário para aplicações exigentes em semicondutores, dispositivos médicos ou processamento químico.

- Se seu foco principal é revestir um material sensível à temperatura: Você deve garantir que o substrato possa suportar o processo ou explorar variantes de CVD de baixa temperatura (como PECVD).

Em última análise, compreender esses princípios básicos permite que você determine se as capacidades exclusivas da CVD se alinham às demandas de desempenho do seu componente.

Tabela Resumo:

| Característica | Vantagem |

|---|---|

| Revestimento Conformado | Cobertura uniforme em geometrias complexas, incluindo características internas |

| Adesão Forte | Ligação por difusão para durabilidade e resiliência extremas em ambientes hostis |

| Propriedades Personalizadas | Controle preciso sobre as características do material, como resistência ao desgaste e inércia química |

| Alta Pureza | Pureza excepcional e estrutura cristalina bem definida de processos controlados |

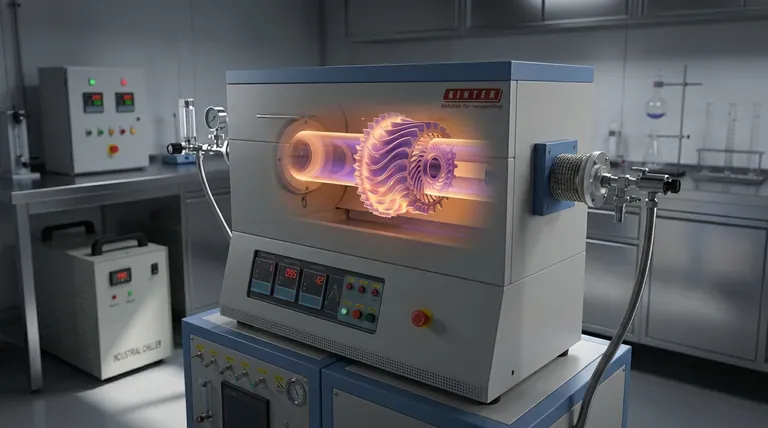

Pronto para elevar o desempenho de seus componentes com revestimentos CVD avançados? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece diversos laboratórios com soluções de fornos de alta temperatura sob medida. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, a vácuo e com atmosfera, e sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar resultados superiores em engenharia de superfície!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório