A vantagem fundamental do PECVD é a sua capacidade de depositar filmes finos de alta qualidade a temperaturas significativamente mais baixas do que os métodos tradicionais de Deposição Química de Vapor (CVD). Ao utilizar plasma em vez de calor elevado para impulsionar as reações químicas, o PECVD evita danificar componentes sensíveis ao calor, permitindo a criação de dispositivos eletrónicos modernos e complexos. Esta operação a baixa temperatura também proporciona um controlo superior sobre as propriedades do filme e alarga a gama de materiais que podem ser depositados.

Os métodos de deposição tradicionais são limitados por uma regra simples: é necessário calor elevado para criar filmes de alta qualidade. O PECVD quebra esta regra, utilizando plasma energizado para fazer o trabalho do calor, desbloqueando a capacidade de revestir materiais modernos e sensíveis sem os destruir.

O Problema Central: Calor Elevado no CVD Tradicional

Como Funciona o CVD Térmico

O CVD térmico tradicional depende exclusivamente de temperaturas muito elevadas, frequentemente cerca de 1.000°C, para dar às moléculas de gás precursor energia suficiente para reagir e formar um filme sólido num substrato.

Este processo é eficaz, mas atua como um forno, sujeitando tudo o que está dentro a um stress térmico extremo.

A Limitação do Calor

Esta exigência de calor elevado torna o CVD térmico incompatível com muitas necessidades de fabrico modernas. Substratos como polímeros (plásticos) ou dispositivos com circuitos eletrónicos delicados e pré-existentes seriam danificados ou destruídos a estas temperaturas.

Como o PECVD Resolve o Desafio da Temperatura

Uso de Plasma em Vez de Calor

A Deposição Química de Vapor Aprimorada por Plasma (PECVD) opera com um princípio diferente. Ocorre dentro de uma câmara de vácuo onde um campo elétrico é usado para ionizar um gás, criando plasma.

Este plasma – um estado da matéria altamente energizado – fornece a energia necessária para quebrar os gases precursores e iniciar as reações químicas para a deposição do filme.

O Impacto das Reações Energizadas por Plasma

Como é o plasma, e não o calor, que está a fazer o trabalho pesado, o próprio substrato pode permanecer a uma temperatura muito mais baixa, tipicamente entre 100°C e 400°C.

Esta redução drástica da temperatura é a principal razão pela qual o PECVD é uma pedra angular do fabrico moderno.

Principais Vantagens Decorrentes da Operação a Baixa Temperatura

Proteção de Substratos Sensíveis à Temperatura

A vantagem mais significativa é a capacidade de revestir materiais que não conseguem suportar calor elevado. Isso inclui plásticos flexíveis, polímeros e wafers de silício complexos que já contêm circuitos metálicos intrincados e de baixo ponto de fusão.

Redução do Stress Térmico e Melhoria da Precisão

Mesmo em substratos que podem tolerar o calor, a temperatura mais baixa do PECVD reduz o stress térmico. Isso evita o empenamento e a formação de defeitos, o que é crítico à medida que as dimensões dos dispositivos microeletrónicos continuam a diminuir.

Melhor Controlo de Dopantes

No fabrico de semicondutores, temperaturas mais baixas evitam a difusão indesejada de dopantes já presentes no microchip. Isso permite a criação de junções mais nítidas e definidas, essenciais para transístores de alto desempenho.

Maior Versatilidade de Materiais

O PECVD pode ser usado para depositar uma gama muito mais ampla de materiais do que muitos outros métodos, incluindo óxidos de silício, nitretos e até polímeros. Isso confere aos engenheiros uma imensa flexibilidade no design de materiais e dispositivos.

Compreendendo as Desvantagens

Complexidade do Processo

O uso de plasma requer equipamentos mais complexos e caros do que um forno CVD térmico simples. Isso inclui geradores de energia RF, sistemas de vácuo e controlos sofisticados para gerir o ambiente de plasma.

Potencial de Danos por Plasma

Embora o plasma permita o processamento a baixa temperatura, os iões de alta energia podem bombardear fisicamente a superfície do substrato. Se não for cuidadosamente controlado, isso pode causar danos estruturais ou introduzir defeitos no filme ou no dispositivo subjacente.

Pureza do Filme

As reações químicas complexas dentro do plasma podem, por vezes, levar à incorporação de elementos indesejados, como hidrogénio, no filme depositado. Isso pode afetar as propriedades elétricas e mecânicas do filme e deve ser cuidadosamente gerido.

Tomar a Decisão Certa para o Seu Objetivo

A escolha de um método de deposição depende inteiramente dos requisitos do seu substrato e das propriedades desejadas do filme final.

- Se o seu foco principal é trabalhar com polímeros, substratos flexíveis ou circuitos completos: O PECVD é a escolha necessária para prevenir danos térmicos.

- Se o seu foco principal é depositar um filme simples e de alta pureza num substrato robusto como um wafer de silício nu: O CVD térmico tradicional pode ser uma opção mais simples e eficaz.

- Se o seu foco principal é o desempenho máximo e a flexibilidade de design para dispositivos avançados: O PECVD oferece controlo superior sobre as propriedades do filme e uma gama mais ampla de materiais.

Em última análise, a capacidade do PECVD de desacoplar a energia de reação da energia térmica é o que o torna uma ferramenta indispensável para fabricar a próxima geração de tecnologia.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Operação a Baixa Temperatura | Deposita filmes a 100-400°C, protegendo materiais sensíveis ao calor como polímeros e circuitos. |

| Controlo Superior do Filme | Permite uma gestão precisa das propriedades do filme e dopantes para dispositivos de alto desempenho. |

| Versatilidade de Materiais | Suporta a deposição de óxidos de silício, nitretos e polímeros, expandindo as opções de design. |

| Redução do Stress Térmico | Minimiza o empenamento e defeitos nos substratos, crucial para microeletrónica em miniatura. |

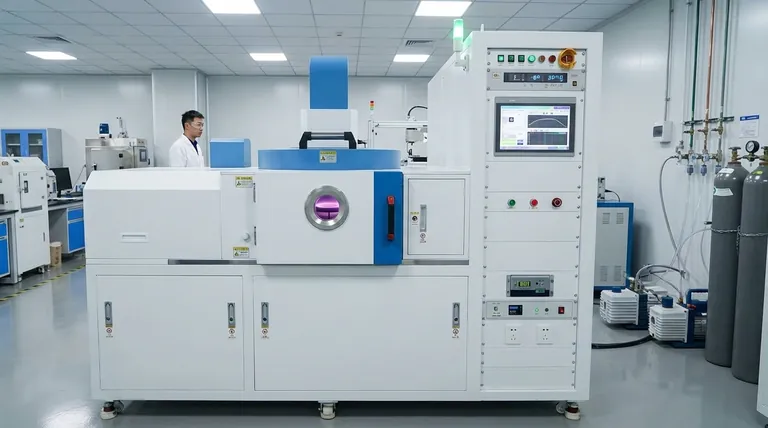

Pronto para melhorar as capacidades do seu laboratório com soluções avançadas de filmes finos? Na KINTEK, aproveitamos uma excecional I&D e fabrico interno para fornecer soluções de fornos de alta temperatura adaptadas para diversos laboratórios. A nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos de Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por uma forte personalização profunda para satisfazer as suas necessidades experimentais únicas. Contacte-nos hoje para discutir como os nossos sistemas PECVD podem impulsionar a inovação nos seus projetos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação