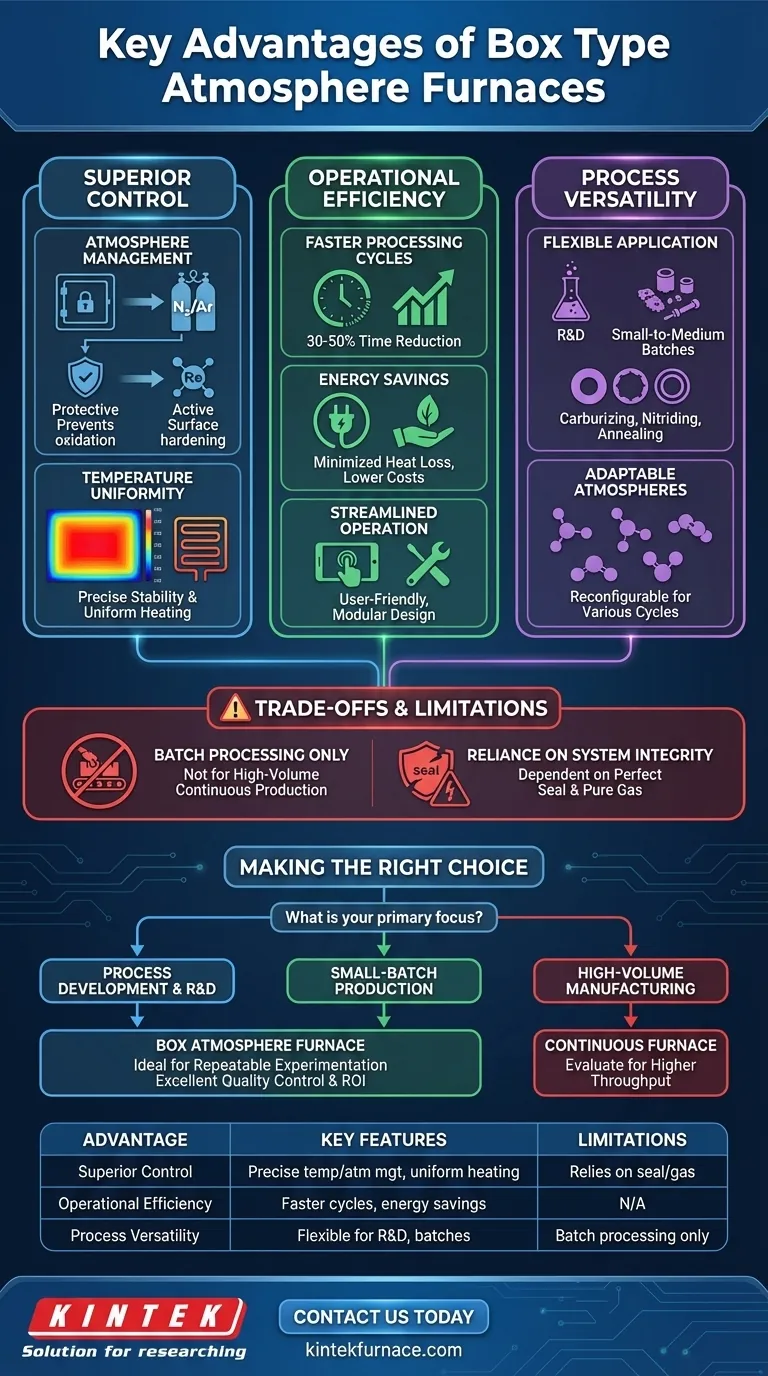

Em sua essência, um forno a atmosfera tipo caixa oferece três vantagens principais sobre outros equipamentos de tratamento térmico: controle superior, eficiência operacional e versatilidade de processo. Ele consegue isso criando um ambiente altamente regulado onde tanto a temperatura quanto a atmosfera gasosa são gerenciadas com precisão, garantindo resultados repetíveis e de alta qualidade para materiais sensíveis.

O verdadeiro valor de um forno a atmosfera tipo caixa não reside apenas em sua lista de recursos, mas em como eles se combinam para oferecer resultados previsíveis. Ele se destaca em aplicações onde proteger uma peça da oxidação ou induzir uma reação superficial específica é tão crítico quanto o próprio ciclo de aquecimento.

A Base do Controle: Atmosfera e Temperatura

A característica definidora deste tipo de forno é sua capacidade de manipular o ambiente dentro da câmara. Esse controle é a chave para desbloquear propriedades específicas do material e garantir a integridade do componente.

Por Que o Controle de Atmosfera é Crítico

A atmosfera dentro de um forno pode desempenhar um de dois papéis cruciais. Ela pode ser protetora, usando gases inertes como nitrogênio ou argônio para proteger as peças dos efeitos nocivos do oxigênio em altas temperaturas, prevenindo a oxidação e a descarburação.

Alternativamente, a atmosfera pode ser ativa, atuando como um transportador de elementos que reagem quimicamente com a superfície da peça. Isso é fundamental para processos como cementação ou nitretação, que são projetados para endurecer a superfície do material.

Alcançando um Ambiente Estável

Estes fornos dependem de uma excelente vedação para isolar a câmara interna do ar externo. Uma vez vedada, uma atmosfera específica pode ser introduzida e mantida.

Isso é frequentemente alcançado através da purga da câmara com um gás protetor, como nitrogênio ou argônio, criando um ambiente controlado que é essencial para processar metais reativos ou sensíveis.

A Importância da Uniformidade de Temperatura

Os fornos a atmosfera tipo caixa usam elementos de aquecimento elétrico — como fios de resistência ou hastes de carbeto de silício — para gerar calor. Este método, combinado com isolamento de alta qualidade, permite aquecimento rápido e estabilidade de temperatura excepcional.

Uma boa uniformidade de temperatura em toda a câmara garante que cada peça no lote, independentemente de sua posição, experimente o mesmo ciclo térmico exato. Essa consistência é vital para alcançar propriedades de material uniformes e desempenho confiável.

Impulsionando a Eficiência e o Rendimento

Além da precisão, o projeto de um forno a atmosfera tipo caixa moderno foca na otimização de todo o fluxo de trabalho de tratamento térmico, desde o consumo de energia até a manutenção.

Ciclos de Processamento Mais Rápidos

Em comparação com designs de fornos mais antigos ou mais tradicionais, a combinação de aquecimento eficiente e controle preciso pode encurtar drasticamente os tempos de processamento. Para processos de recozimento, isso pode reduzir o tempo necessário no forno em 30% a 50%.

Ciclos de aquecimento e resfriamento mais rápidos se traduzem diretamente em maior rendimento para a produção baseada em lotes, permitindo que mais trabalho seja concluído em menos tempo.

Economia de Energia Através da Precisão

O isolamento eficiente minimiza a perda de calor para o ambiente circundante. Quando combinado com um sistema de controle que evita o excesso de temperatura, o forno consome significativamente menos energia.

Essa precisão garante que a energia seja usada apenas para aquecer o produto, e não desperdiçada, levando a custos operacionais mais baixos e uma pegada ambiental mais ecológica.

Operação e Manutenção Simplificadas

Fornos modernos apresentam interfaces fáceis de usar que simplificam o processo de configuração de parâmetros e monitoramento do ciclo de tratamento térmico. Isso reduz o potencial de erro do operador e melhora a repetibilidade do processo.

Além disso, muitos são construídos com um design modular. Isso permite que os principais componentes sejam rapidamente desmontados, substituídos ou reparados, o que minimiza o tempo de inatividade e melhora a confiabilidade geral do equipamento.

Entendendo as Compensações e Limitações

Nenhum equipamento é perfeito para todas as tarefas. Entender onde um forno a atmosfera tipo caixa se destaca — e onde não se destaca — é fundamental para tomar uma decisão informada.

O Caso de Uso Ideal: Flexibilidade em Vez de Volume

O design "caixa" inerentemente significa que é uma ferramenta de processamento em lote. É perfeitamente adequado para pesquisa e desenvolvimento, validação de processos ou a produção de lotes pequenos a médios de componentes de alto valor.

Sua força reside em sua flexibilidade para ser reconfigurado para diferentes ciclos térmicos e atmosferas de um lote para o outro.

Rendimento vs. Produção Contínua

Este forno não é projetado para fabricação contínua de alto volume. Em cenários onde milhares de peças idênticas precisam ser processadas por hora, um forno contínuo ou tipo esteira transportadora seria uma escolha muito mais eficiente. A natureza em lote de um forno tipo caixa se tornaria um gargalo de produção.

Dependência da Integridade do Sistema

A principal vantagem do controle de atmosfera é também sua principal vulnerabilidade. Todo o processo depende de uma vedação perfeita do forno e de um suprimento de gás puro e confiável. Qualquer vazamento ou contaminação no gás comprometerá a atmosfera e anulará os benefícios, potencialmente arruinando todo o lote.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno correto requer alinhar os pontos fortes centrais do equipamento com seus objetivos específicos.

- Se seu foco principal é desenvolvimento de processos e pesquisa de materiais: O controle inigualável sobre temperatura e atmosfera torna o forno tipo caixa a ferramenta ideal para experimentação repetível e documentada.

- Se seu foco principal é produção de pequenos lotes de peças de alto valor: A combinação de controle de qualidade, flexibilidade de processo e eficiência operacional oferece um excelente retorno sobre o investimento.

- Se seu foco principal é fabricação de alto volume e baixa variedade: Você deve avaliar tipos de fornos contínuos, pois um forno tipo caixa em lote provavelmente limitará seu rendimento geral.

Em última análise, escolher a ferramenta certa começa com uma compreensão clara de suas vantagens fundamentais de design e como elas atendem às suas necessidades técnicas e de negócios específicas.

Tabela de Resumo:

| Vantagem | Recursos Principais |

|---|---|

| Controle Superior | Gerenciamento preciso de temperatura e atmosfera, excelente vedação, aquecimento uniforme |

| Eficiência Operacional | Ciclos de processamento mais rápidos (redução de tempo de 30-50%), economia de energia, interfaces amigáveis |

| Versatilidade do Processo | Flexível para P&D, lotes pequenos a médios, atmosferas protetoras ou ativas |

| Limitações | Apenas processamento em lote, não para produção contínua de alto volume, depende da vedação e pureza do gás |

Pronto para aprimorar as capacidades de tratamento térmico do seu laboratório? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufa, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossos fornos a atmosfera tipo caixa podem oferecer controle superior, eficiência e versatilidade para seus processos de materiais sensíveis!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho