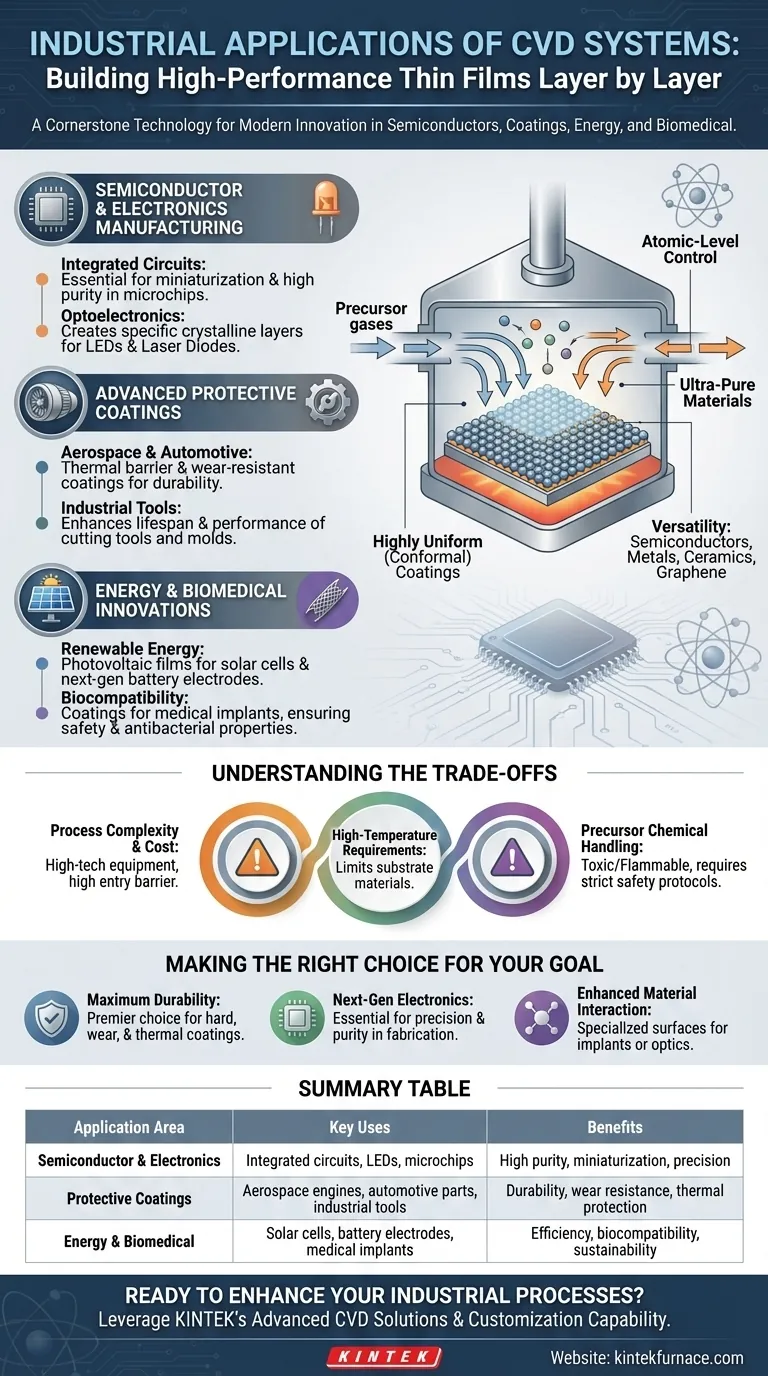

Em sua essência, a Deposição Química de Vapor (CVD) é uma tecnologia fundamental usada para construir filmes finos de alto desempenho para uma vasta gama de produtos industriais. Suas principais aplicações são encontradas na fabricação de semicondutores, revestimentos protetores para peças aeroespaciais e automotivas, componentes de energia renovável como células solares e dispositivos biomédicos avançados.

O verdadeiro valor do CVD não reside nas indústrias específicas que ele atende, mas em sua capacidade fundamental de depositar camadas de material excepcionalmente puras, uniformes e funcionais sobre uma superfície. Este processo permite que os engenheiros alterem fundamentalmente as propriedades de um objeto, tornando-o mais forte, mais eficiente ou eletronicamente ativo.

O Princípio: Por que o CVD é um Pilar da Indústria Moderna

Compreender o papel industrial do CVD exige ir além de uma lista de aplicações e focar em suas capacidades essenciais. É um processo que oferece aos engenheiros controle em nível atômico sobre a fabricação de materiais.

Criando Pureza e Precisão

O CVD constrói filmes finos camada por camada a partir de precursores químicos em estado gasoso. Essa abordagem de baixo para cima resulta em materiais ultrapuros e revestimentos altamente uniformes (conformes), mesmo sobre formas 3D complexas. Essa precisão é impossível de alcançar com muitos métodos de revestimento convencionais.

Versatilidade em Materiais

O processo é incrivelmente versátil. Ao alterar os gases precursores, os engenheiros podem depositar uma ampla gama de materiais, incluindo semicondutores (como silício), metais, cerâmicas (como nitretos e óxidos) e até mesmo materiais avançados como grafeno.

Aplicação Central: Fabricação de Semicondutores e Eletrônicos

O mundo digital moderno é construído sobre o CVD. A tecnologia é indispensável para fabricar os microchips que alimentam tudo, desde smartphones até centros de dados.

Construindo Circuitos Integrados

O CVD é usado para depositar as múltiplas e intrincadas camadas de materiais condutores e isolantes que formam um circuito integrado. Esse processo é crítico para alcançar a contínua miniaturização dos componentes eletrônicos.

Habilitando a Optoeletrônica

A fabricação de Diodos Emissores de Luz (LEDs) e diodos laser depende do CVD para criar as camadas semicondutoras cristalinas específicas que geram luz de forma eficiente.

Aplicação Central: Revestimentos Protetores Avançados

O CVD oferece uma maneira de dar propriedades de superfície extraordinárias a materiais comuns. Isso é mais evidente em indústrias onde a durabilidade e o desempenho sob estresse são críticos.

Durabilidade Aeroespacial e Automotiva

Na indústria aeroespacial, o CVD é usado para aplicar revestimentos de barreira térmica em componentes de motores, protegendo-os do calor extremo. Na indústria automotiva, revestimentos resistentes ao desgaste em peças de motores e sistemas de injeção de combustível reduzem o atrito, melhoram a eficiência do combustível e prolongam a vida útil dos componentes.

Aprimorando Ferramentas Industriais

Revestimentos duros como o nitreto de titânio são depositados em ferramentas de corte e moldes industriais usando CVD. Isso aumenta drasticamente sua vida útil e desempenho, permitindo que operem mais rápido e com mais eficácia.

Aplicação Central: Inovações em Energia e Biomedicina

O CVD também é um facilitador fundamental para tecnologias focadas em saúde e sustentabilidade.

Potencializando a Energia Renovável

A produção de células solares de alta eficiência depende do CVD para depositar os filmes fotovoltaicos finos que convertem a luz solar em eletricidade. Também está sendo usado para desenvolver eletrodos de bateria de próxima geração para melhor armazenamento de energia.

Engenharia de Biocompatibilidade

Implantes médicos, como articulações artificiais ou stents, são frequentemente revestidos usando CVD. Esses revestimentos biocompatíveis garantem que o dispositivo não seja rejeitado pelo corpo e podem até ser projetados para ter propriedades antibacterianas.

Compreendendo as Vantagens e Desvantagens do CVD

Embora poderoso, o CVD não é uma solução universal. Sua aplicação envolve desafios e considerações específicas que são críticos de entender.

Complexidade e Custo do Processo

Os sistemas CVD são equipamentos sofisticados que são caros para adquirir e operar. Eles exigem ambientes de alto vácuo, controle preciso de temperatura e supervisão especializada, tornando a barreira de entrada significativa.

Requisitos de Alta Temperatura

Muitos processos CVD operam em temperaturas muito altas. Isso pode limitar os tipos de materiais de substrato que podem ser revestidos, pois alguns materiais podem deformar ou derreter sob tais condições.

Manuseio de Produtos Químicos Precursores

Os gases precursores usados no CVD podem ser tóxicos, inflamáveis ou corrosivos. O manuseio, armazenamento e descarte seguros desses produtos químicos exigem protocolos rigorosos e infraestrutura especializada.

Fazendo a Escolha Certa para o seu Objetivo

Aplicar o CVD de forma eficaz significa combinar suas capacidades a um desafio de engenharia específico.

- Se seu foco principal é a máxima durabilidade dos componentes: O CVD é a principal escolha para criar revestimentos duros, resistentes ao desgaste e de barreira térmica que prolongam drasticamente a vida útil do produto.

- Se seu foco principal é a fabricação de eletrônicos de próxima geração: O CVD é inegociável, fornecendo a precisão e pureza essenciais para a criação de dispositivos semicondutores e optoeletrônicos.

- Se seu foco principal é aprimorar a interação do material: O CVD permite a criação de superfícies altamente especializadas, seja para implantes médicos biocompatíveis ou para revestimentos ópticos precisos em lentes.

Ao compreender sua capacidade fundamental de engenhar superfícies em nível atômico, você pode alavancar a Deposição Química de Vapor como uma ferramenta poderosa para a inovação de materiais.

Tabela Resumo:

| Área de Aplicação | Principais Usos | Benefícios |

|---|---|---|

| Semicondutores e Eletrônicos | Circuitos integrados, LEDs, microchips | Alta pureza, miniaturização, precisão |

| Revestimentos Protetores | Motores aeroespaciais, peças automotivas, ferramentas industriais | Durabilidade, resistência ao desgaste, proteção térmica |

| Energia e Biomédica | Células solares, eletrodos de bateria, implantes médicos | Eficiência, biocompatibilidade, sustentabilidade |

Pronto para aprimorar seus processos industriais com soluções CVD avançadas? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios sistemas de forno de alta temperatura, incluindo Sistemas CVD/PECVD, Mufla, Tubo, Fornos Rotativos e Fornos a Vácuo e Atmosfera. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos, entregando filmes finos superiores para semicondutores, revestimentos protetores, energia e aplicações biomédicas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem impulsionar sua inovação!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão