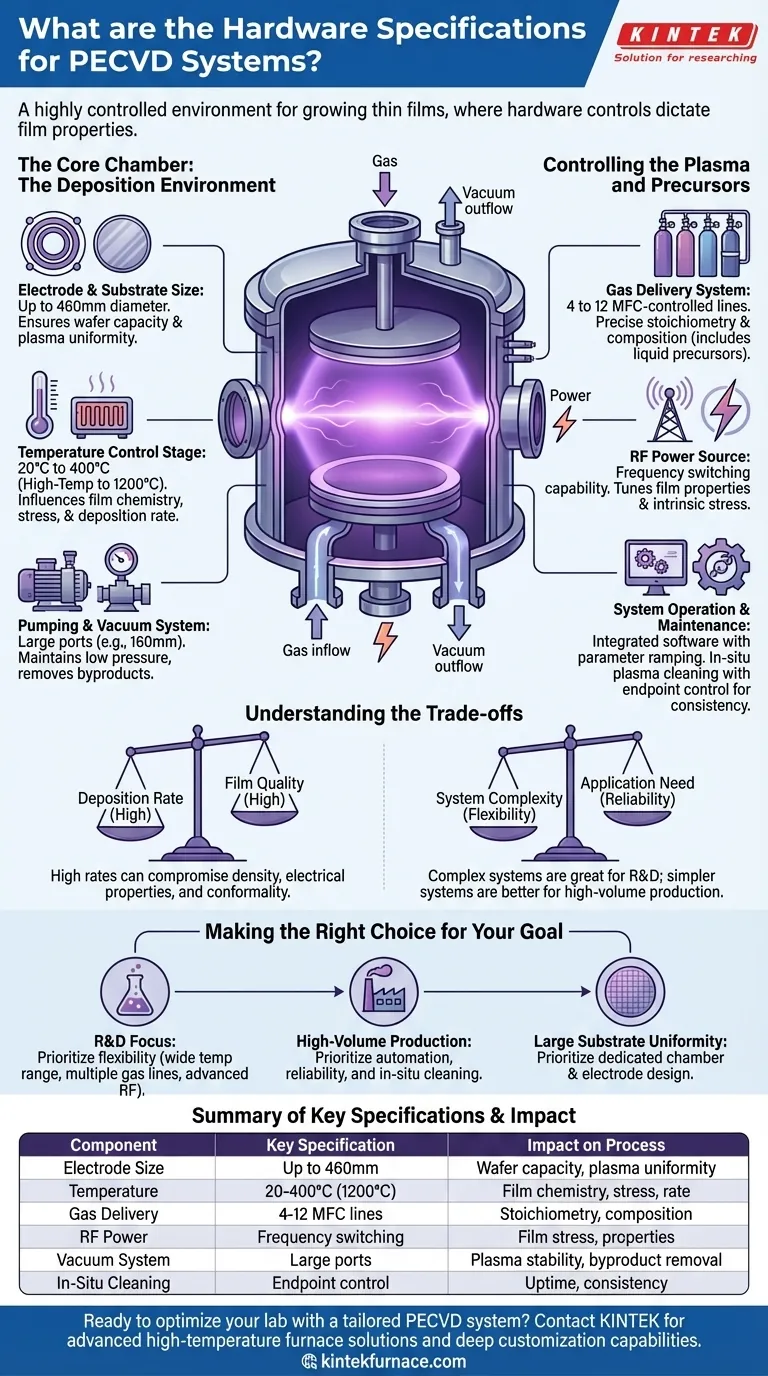

No seu cerne, um sistema PECVD é um ambiente altamente controlado para o crescimento de filmes finos. As suas especificações de hardware giram em torno de uma câmara de vácuo, uma fonte de energia de radiofrequência (RF) para criar plasma, um sistema de entrega de gás para produtos químicos precursores e um estágio aquecido para segurar o substrato. As especificações chave incluem tamanhos de eletrodo que variam de 240 mm a 460 mm, controle de temperatura do substrato de 20°C a mais de 400°C e entrega precisa de gás através de 4 a 12 linhas controladas por medidores de fluxo de massa (MFC).

As especificações de hardware específicas de um sistema PECVD não são apenas uma lista de características; são um conjunto de controles. O verdadeiro valor reside em compreender como estes componentes funcionam em conjunto para manipular o ambiente de plasma e, em última análise, ditar as propriedades finais do filme depositado.

A Câmara de Reação Principal: O Ambiente de Deposição

A câmara de processo é onde a reação química ocorre. O seu design e componentes são fundamentais para as capacidades do sistema, influenciando diretamente a capacidade da bolacha, a uniformidade da temperatura e a qualidade do filme.

Tamanho do Eletrodo e do Substrato

O tamanho dos eletrodos e do estágio do substrato determina o tamanho máximo da bolacha que o sistema pode manusear. As especificações comuns acomodam substratos de até 460 mm de diâmetro.

Eletrodos maiores são essenciais para garantir uma distribuição uniforme do plasma sobre todo o substrato, o que é crítico para uma espessura e propriedades de filme consistentes em toda a bolacha.

Estágio de Controle de Temperatura

O suporte do substrato, ou estágio, é ativamente aquecido. Uma faixa de temperatura padrão é tipicamente de 20°C a 400°C, com opções de alta temperatura disponíveis que podem atingir até 1200°C.

A temperatura é uma alavanca principal para controlar a química do filme, a taxa de deposição e o estresse intrínseco. A capacidade de controlar e ajustar precisamente esta temperatura é uma função chave do hardware.

Sistema de Bombeamento e Vácuo

É necessário um sistema de vácuo robusto, muitas vezes conectado através de uma grande porta (por exemplo, 160 mm), para reduzir a pressão da câmara. Este ambiente de baixa pressão é necessário para acender e sustentar o plasma.

Também serve para remover eficientemente os subprodutos da reação, prevenindo a contaminação e garantindo um processo de deposição puro.

Controlando o Plasma e os Precursores

A qualidade de um filme PECVD é determinada pelo controle preciso de suas duas principais entradas: os precursores químicos e a energia do plasma que os decompõe.

Sistema de Entrega de Gás

Gases precursores, dopantes e gases de limpeza são entregues na câmara através de um módulo de gás. Esses sistemas geralmente apresentam 4, 8 ou 12 linhas de gás individuais.

Cada linha é governada por um Controlador de Fluxo de Massa (MFC), um componente essencial que garante uma taxa de fluxo de gás exata e repetível, o que se traduz diretamente no controle da estequiometria e composição do filme. Isso inclui o manuseio de gases padrão e vapor de precursores líquidos.

Fonte de Alimentação de Radiofrequência (RF)

Um gerador de RF fornece a energia necessária para dissociar os gases precursores e criar plasma. Uma característica chave é a capacidade de usar diferentes frequências ou alternar entre elas.

Esta comutação de RF é uma ferramenta poderosa para ajuste de processo. Ela permite a manipulação e controle direto das propriedades do filme depositado, notavelmente seu estresse intrínseco.

Operação e Manutenção do Sistema

Os sistemas PECVD modernos são projetados para repetibilidade e facilidade de uso, incorporando recursos de software e hardware que agilizam tanto o processo de deposição quanto a manutenção de rotina.

Sistemas de Controle e Software

As operações são tipicamente gerenciadas por um computador integrado com uma interface touchscreen. Isso permite que os operadores executem receitas pré-programadas com alta precisão.

O software avançado de rampa de parâmetros permite mudanças graduais nas condições do processo, como temperatura ou fluxo de gás durante uma execução, o que é crucial para a criação de pilhas de filmes complexas e multicamadas ou interfaces graduadas.

Limpeza de Plasma In-Situ

Com o tempo, a deposição ocorre em todas as superfícies internas da câmara, não apenas na bolacha. Para garantir a consistência entre as corridas, a câmara deve ser limpa regularmente.

Sistemas de alta gama apresentam limpeza de plasma in-situ, que usa um plasma de gás reativo (como NF₃ ou SF₆) para gravar depósitos indesejados sem quebrar o vácuo. A inclusão do controle de ponto final interrompe automaticamente o processo de limpeza assim que a câmara está limpa, prevenindo danos e maximizando o tempo de atividade.

Compreendendo os Compromissos

A escolha de um sistema PECVD envolve o equilíbrio de prioridades concorrentes. O "melhor" hardware depende inteiramente da aplicação pretendida.

Taxa de Deposição vs. Qualidade do Filme

Uma "taxa de deposição rápida" é frequentemente anunciada como um benefício chave. Isso é tipicamente alcançado com maior potência, maior pressão ou maiores taxas de fluxo de precursor.

No entanto, altas taxas podem vir com o custo da qualidade do filme. A deposição rápida pode levar a menor densidade de filme, maior teor de hidrogênio, propriedades elétricas mais pobres e menor cobertura escalonada. Atingir filmes de alta qualidade muitas vezes requer um processo mais lento e controlado.

Complexidade do Sistema vs. Necessidade da Aplicação

Um sistema com 12 linhas de gás, RF de dupla frequência e uma faixa de temperatura de 1200°C oferece uma flexibilidade incrível para pesquisa e desenvolvimento.

No entanto, essa complexidade adiciona um custo significativo e despesas gerais de manutenção. Para um processo de produção dedicado executando o mesmo filme repetidamente, um sistema mais simples e robusto com menos variáveis é frequentemente a escolha mais confiável e econômica.

Fazendo a Escolha Certa para o Seu Objetivo

Os seus requisitos de hardware devem ser impulsionados pelas propriedades do filme que você precisa criar.

- Se o seu foco principal é pesquisa e desenvolvimento: Priorize a flexibilidade. Um sistema com uma ampla faixa de temperatura, múltiplas linhas de gás e controle de RF avançado para ajuste de estresse é essencial.

- Se o seu foco principal é a produção em alto volume: Priorize a automação, confiabilidade e baixo custo de propriedade. Recursos como limpeza in-situ robusta com controle de ponto final e controles de processo estáveis e simplificados são críticos.

- Se o seu foco principal é depositar filmes altamente uniformes em grandes substratos: Priorize um design de câmara e eletrodo especificamente projetado para o tamanho da sua bolacha para garantir excelente uniformidade de plasma e temperatura.

Em última análise, as especificações de hardware são as ferramentas que você usa para definir o processo e alcançar o resultado desejado para o seu material.

Tabela Resumo:

| Componente | Especificação Chave | Impacto no Processo |

|---|---|---|

| Tamanho do Eletrodo | Até 460 mm de diâmetro | Determina a capacidade da bolacha e a uniformidade do plasma |

| Controle de Temperatura | 20°C a 400°C (até 1200°C) | Influencia a química do filme, o estresse e a taxa de deposição |

| Entrega de Gás | 4 a 12 linhas controladas por MFC | Garante estequiometria e controle de composição precisos |

| Fonte de Alimentação RF | Capacidade de comutação de frequência | Permite o ajuste do estresse e das propriedades do filme |

| Sistema de Vácuo | Grandes portas (por exemplo, 160 mm) | Mantém a estabilidade do plasma e remove subprodutos |

| Limpeza In-Situ | Limpeza por plasma com controle de ponto final | Aumenta o tempo de atividade e a consistência entre execuções |

Pronto para otimizar seu laboratório com um sistema PECVD sob medida? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de forno de alta temperatura, incluindo sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que suas necessidades experimentais exclusivas sejam atendidas com precisão – aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus processos de deposição de filmes finos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares