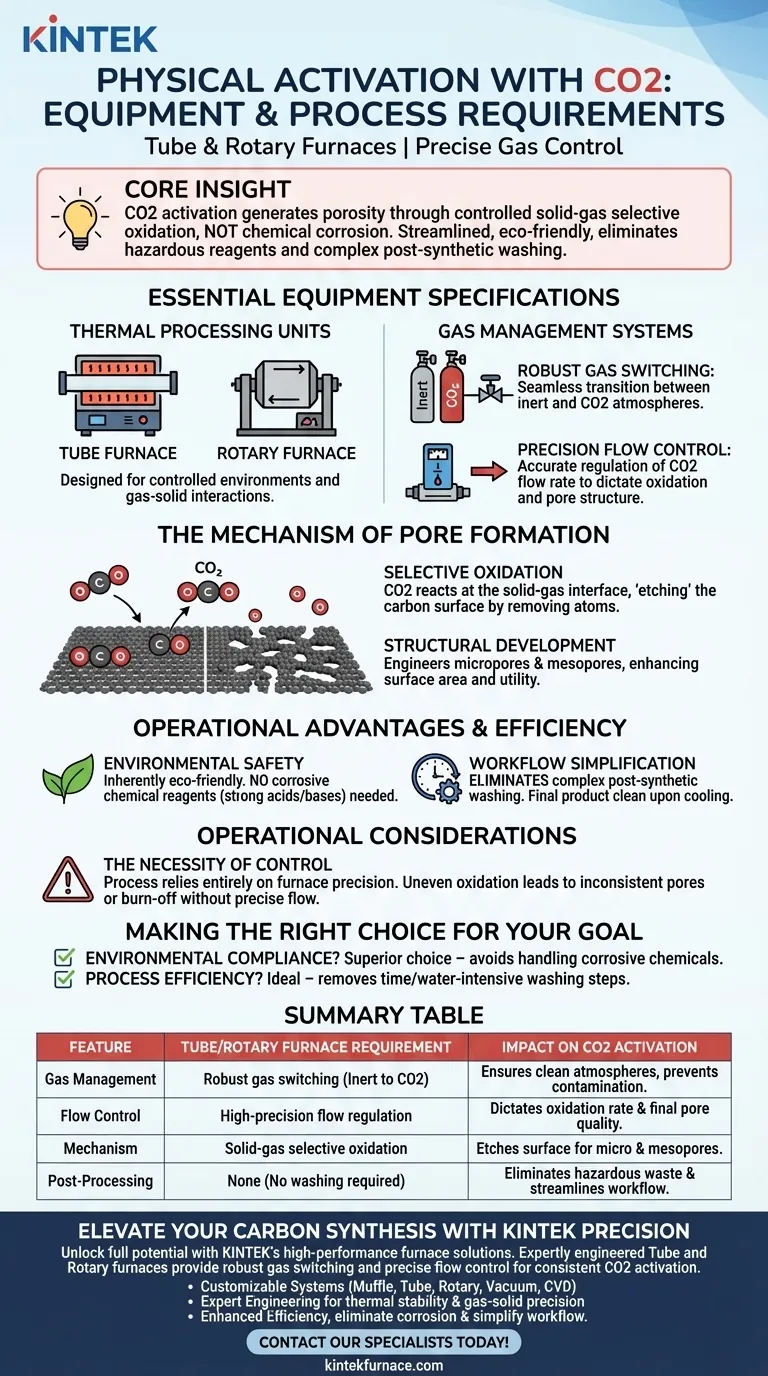

A ativação física com dióxido de carbono (CO2) requer unidades de processamento térmico específicas, principalmente fornos tubulares ou fornos rotativos, equipados com sistemas avançados de gerenciamento de gás. Para executar com sucesso este processo, esses fornos devem apresentar capacidades robustas de troca de gás e controle de fluxo preciso para gerenciar a oxidação seletiva que ocorre na interface sólido-gás.

Insight Principal: A ativação com CO2 se distingue por gerar porosidade por meio de oxidação controlada sólido-gás, em vez de corrosão química. Este método oferece um fluxo de trabalho simplificado e ecologicamente correto que elimina completamente a necessidade de reagentes perigosos e as complexas etapas de lavagem pós-sintética exigidas pela ativação química.

Especificações Essenciais de Equipamento

Unidades de Processamento Térmico

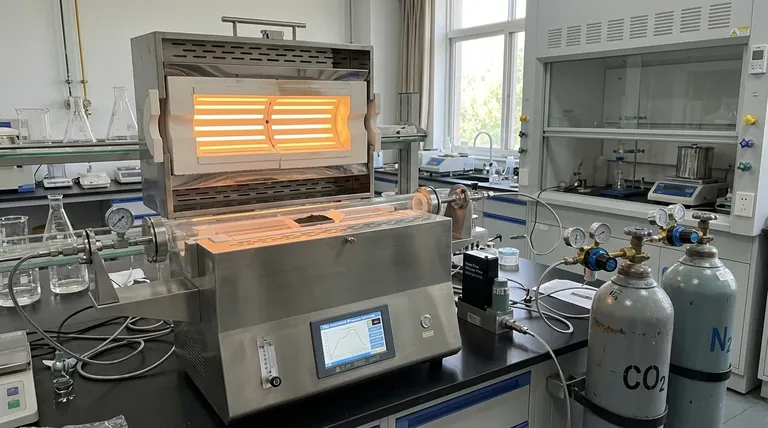

A base da ativação física reside no tipo de forno. O processo exige especificamente o uso de fornos tubulares ou fornos rotativos.

Essas unidades são projetadas para manter os ambientes controlados necessários para interações gás-sólido.

Sistemas de Gerenciamento de Gás

A referência principal destaca a necessidade crítica de troca de gás robusta.

Este recurso permite que os operadores transitem perfeitamente entre diferentes atmosferas de gás (por exemplo, gás inerte para CO2) sem interromper o processo térmico ou contaminar a amostra.

Controle de Fluxo de Precisão

Válvulas de gás padrão são insuficientes para este processo. O equipamento deve possuir capacidades de controle de fluxo preciso.

A regulação precisa da taxa de fluxo de CO2 é essencial para controlar a taxa de oxidação, que dita diretamente a qualidade da estrutura de poros final.

O Mecanismo de Formação de Poros

Oxidação Seletiva

Ao contrário da ativação química, que se baseia na mistura de reagentes sólidos, a ativação com CO2 funciona por meio de oxidação seletiva na interface sólido-gás.

A molécula de CO2 reage com a superfície do carbono, removendo átomos de carbono de maneira controlada para "esculpir" o material.

Desenvolvimento Estrutural

Este processo oxidativo é altamente eficaz na engenharia de estruturas internas específicas.

Executada corretamente, a ativação com CO2 gera volumes significativos de microporos e mesoporos, aumentando a área superficial e a utilidade do material de carbono final.

Vantagens Operacionais e Eficiência

Segurança Ambiental

O processo é inerentemente ecologicamente correto.

Ao utilizar CO2, você evita o uso de reagentes químicos corrosivos (como ácidos ou bases fortes) tipicamente associados aos métodos de ativação química.

Simplificação do Fluxo de Trabalho

Um grande ganho de eficiência na ativação com CO2 é a eliminação das etapas pós-processamento.

Como nenhum agente químico é impregnado no material, o processo elimina a necessidade de lavagem pós-sintética complexa. O produto final está mais limpo imediatamente após o resfriamento.

Considerações Operacionais

A Necessidade de Controle

Embora o processo simplifique o fluxo de trabalho removendo as etapas de lavagem, ele transfere o ônus da complexidade para o controle do equipamento.

O sucesso depende inteiramente da precisão do sistema de gás do forno. Sem controle de fluxo preciso, a oxidação pode se tornar desigual, levando a um desenvolvimento de poros inconsistente ou a um excesso de queima do material.

Fazendo a Escolha Certa para Seu Objetivo

Ao decidir se a ativação com CO2 é o método certo para sua síntese de carbono, considere suas prioridades operacionais:

- Se seu foco principal é Conformidade Ambiental: A ativação com CO2 é a escolha superior, pois evita o armazenamento, manuseio e descarte de reagentes químicos corrosivos.

- Se seu foco principal é Eficiência do Processo: Este método é ideal porque remove as etapas de lavagem demoradas e que consomem muita água, necessárias para purificar carbonos ativados quimicamente.

A ativação física com CO2 oferece uma alternativa limpa e de alta precisão aos métodos químicos, desde que seu equipamento térmico possa fornecer a estabilidade e a precisão do fluxo de gás necessárias.

Tabela Resumo:

| Característica | Requisito do Forno Tubular/Rotativo | Impacto na Ativação com CO2 |

|---|---|---|

| Gerenciamento de Gás | Troca de gás robusta (Inerte para CO2) | Garante atmosferas limpas e previne contaminação. |

| Controle de Fluxo | Regulação de fluxo de alta precisão | Dita a taxa de oxidação e a qualidade da estrutura de poros final. |

| Mecanismo | Oxidação seletiva sólido-gás | Esculpe a superfície do carbono para criar microporos e mesoporos. |

| Pós-Processamento | Nenhum (Sem lavagem necessária) | Elimina resíduos perigosos e otimiza o fluxo de trabalho. |

Eleve Sua Síntese de Carbono com a Precisão KINTEK

Desbloqueie todo o potencial da ativação física com as soluções de forno de alto desempenho da KINTEK. Esteja você desenvolvendo materiais microporosos avançados ou estruturas de carbono ecologicamente corretas, nossos fornos tubulares e rotativos projetados por especialistas fornecem a troca de gás robusta e o controle de fluxo preciso essenciais para resultados consistentes de ativação com CO2.

Por que escolher a KINTEK?

- Sistemas Personalizáveis: Sistemas de mufla, tubulares, rotativos, a vácuo e CVD adaptados às suas necessidades específicas de P&D ou fabricação.

- Engenharia Especializada: Apoiado por P&D líder do setor para garantir estabilidade térmica e precisão na interface gás-sólido.

- Eficiência Aprimorada: Elimine a corrosão química e simplifique seu fluxo de trabalho com nossas unidades avançadas de processamento térmico.

Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como o corpo do forno rotativo varia com a aplicação? Adapte o comprimento para a eficiência do seu processo

- Como a tecnologia avançada de vedação melhora o desempenho do forno rotativo? Aumente a Eficiência e a Qualidade Agora

- Quais são os principais componentes de um forno tubular rotativo? Desbloqueie o Processamento Térmico Eficiente para o Seu Laboratório

- Como são classificados os fornos tubulares rotativos? Escolha o tipo certo para o seu laboratório ou produção

- Como o design cilíndrico de um forno rotativo facilita o movimento do material? Descubra Segredos de Processamento Eficiente

- Por que um forno rotativo é preferível a um forno mufla para bio-CaO? Aumente a Eficiência e a Uniformidade da Produção

- Quais são os principais aspectos do projeto e operação de um forno rotativo? Otimize a Eficiência do Seu Processamento Térmico

- Como os fornos de gaseificação e pirólise de biomassa extraem hidrogênio? Desbloqueie Energia de Alto Valor de Resíduos Orgânicos