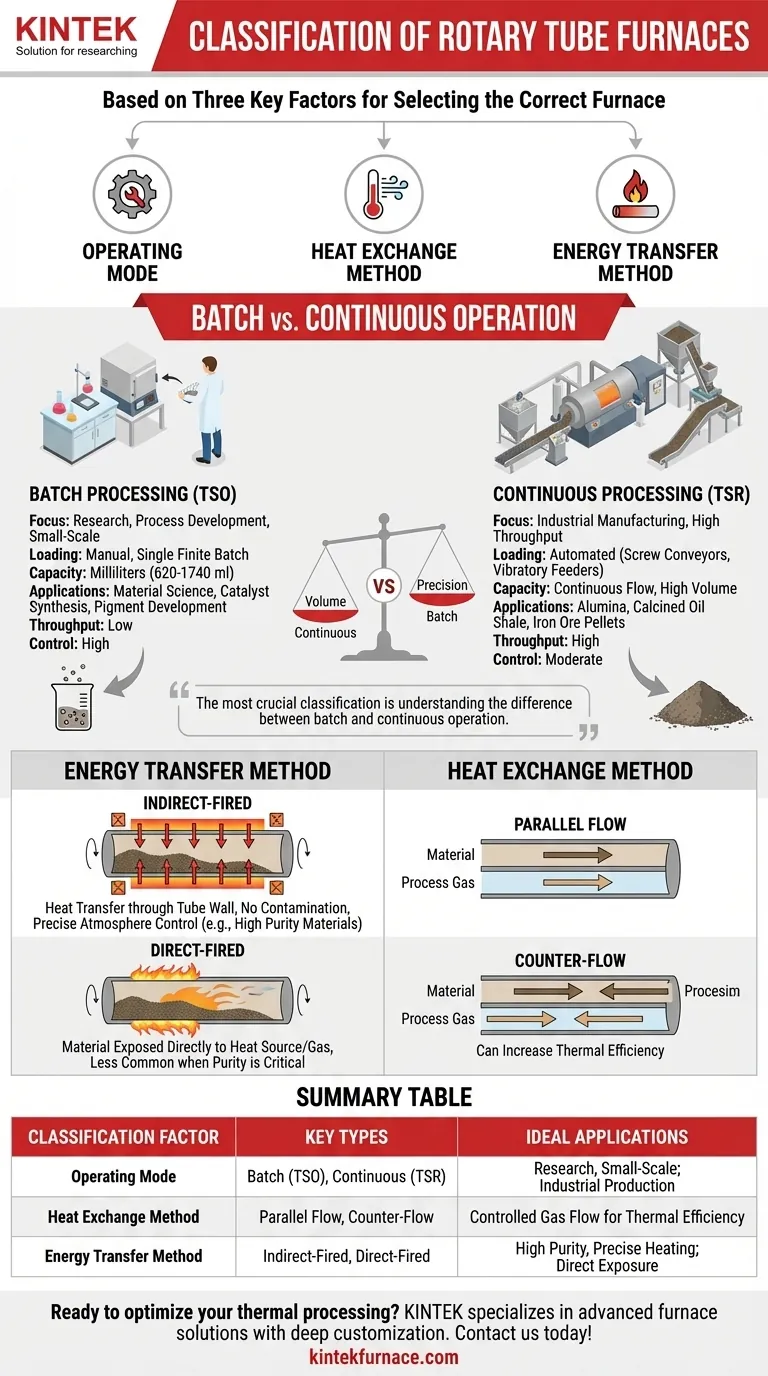

Em sua essência, os fornos tubulares rotativos são classificados principalmente por três fatores-chave. São eles o seu modo de operação fundamental (batelada ou contínuo), o seu método de troca de calor (como o gás do processo flui em relação ao material) e o seu método de transferência de energia (como o calor é aplicado ao material). Compreender essas distinções é crucial para selecionar o forno correto para uma aplicação específica.

A classificação mais crucial para qualquer usuário é entender a diferença entre operação em batelada e contínua. Essa única escolha dita a adequação do forno para pesquisa em pequena escala e focada na precisão ou para produção industrial em grande escala e de alto rendimento.

A Classificação Principal: Operação em Batelada vs. Contínua

A primeira e mais significativa maneira de classificar um forno tubular rotativo é pelo seu estilo de processamento pretendido. Isso determina sua escala, mecanismo de alimentação e caso de uso ideal.

Fornos de Processamento Contínuo (TSR)

Os fornos contínuos são projetados para fabricação em escala industrial, onde é necessário um fluxo constante e ininterrupto de material. Eles são definidos por alto rendimento.

Os materiais são alimentados no forno a partir de um funil usando mecanismos automatizados como transportadores de parafuso para pós finos ou alimentadores vibratórios para partículas de tamanho irregular.

Esses sistemas são o padrão para a produção de materiais a granel como alumina, xisto betuminoso calcinado e pelotas de minério de ferro, onde o volume de produção é um indicador chave de desempenho.

Fornos de Processamento em Batelada (TSO)

Os fornos em batelada são construídos para pesquisa laboratorial, desenvolvimento de processos e execuções de produção em pequena escala. Eles processam uma quantidade finita de material por vez.

O carregamento é geralmente feito manualmente para um único lote, com capacidades frequentemente medidas em mililitros (por exemplo, 620 a 1740 ml). Isso permite um controle preciso sobre uma quantidade conhecida de material.

Sua aplicação está centrada em pesquisa de ciência de materiais, síntese de catalisadores, desenvolvimento de pigmentos e análise metalúrgica, onde a precisão do processo supera a necessidade de volume.

Compreendendo as Classificações Técnicas

Além do modo de operação, dois princípios de engenharia definem como o forno aquece o material e interage com quaisquer gases de processo.

Método de Transferência de Energia: Direto vs. Indireto

O design mais comum é o de aquecimento indireto. Nesta configuração, os elementos de aquecimento estão fora do tubo rotativo, e o calor é transferido através da parede do tubo para o material interno. Isso evita contaminação e permite um controle preciso da atmosfera.

Um forno de aquecimento direto expõe o material diretamente à fonte de calor, como gás de combustão quente fluindo através do tubo. Isso é menos comum quando a pureza do material é uma preocupação.

Alguns projetos especializados podem usar um método combinado para otimizar o aquecimento para processos específicos.

Método de Troca de Calor: Direção do Fluxo de Ar

Se um gás de processo for usado, sua direção de fluxo é um classificador chave. Em um projeto de fluxo paralelo, o gás e o material sólido viajam através do tubo na mesma direção.

Em um projeto de contra-fluxo (ou fluxo reverso), o gás entra na extremidade oposta ao material e flui contra ele. Este método pode aumentar a eficiência térmica criando um gradiente de temperatura mais distribuído.

Compreendendo as Trocas e as Principais Características

A escolha de um forno tubular rotativo envolve equilibrar as capacidades técnicas com os seus requisitos específicos de processo.

Rendimento vs. Controle de Processo

Existe uma troca direta entre volume e precisão. Fornos contínuos (TSR) são otimizados para rendimento máximo, enquanto fornos em batelada (TSO) são projetados para controle máximo sobre variáveis experimentais.

Uniformidade e Manuseio do Material

A vantagem fundamental de qualquer forno tubular rotativo é sua capacidade de alcançar aquecimento uniforme através do tombamento do material. A rotação contínua garante que todas as partículas sejam igualmente expostas à fonte de calor.

A escolha do mecanismo de alimentação não é trivial. Um alimentador incorreto pode causar processamento inconsistente em um sistema contínuo. O sistema de alimentação deve corresponder às propriedades do material (por exemplo, pó, grânulo ou forma irregular).

Controle de Atmosfera

Muitos fornos tubulares rotativos funcionam como fornos de atmosfera, permitindo que os processos ocorram em um ambiente gasoso rigorosamente controlado. Isso é crítico para aplicações como a redução gasosa de minérios, oxidação ou prevenção de reações indesejadas.

Fazendo a Escolha Certa para Sua Aplicação

A configuração ideal do seu forno depende inteiramente do seu objetivo final.

- Se o seu foco principal é a produção industrial e alto rendimento: Um modelo contínuo (TSR) com um sistema de alimentação automatizado como um transportador de parafuso é a escolha correta.

- Se o seu foco principal é pesquisa, desenvolvimento ou testes em pequena escala: Um forno em batelada (TSO) oferece o controle de processo e a flexibilidade necessários para o trabalho experimental.

- Se o seu foco principal é a pureza do material e aquecimento preciso: Um forno de aquecimento indireto é essencial para evitar contaminação e permitir atmosferas controladas.

Ao alinhar a classificação do forno com suas necessidades operacionais, você garante uma solução de processamento térmico eficiente, confiável e eficaz.

Tabela Resumo:

| Fator de Classificação | Tipos Principais | Aplicações Ideais |

|---|---|---|

| Modo de Operação | Batelada (TSO), Contínuo (TSR) | Pesquisa, pequena escala; Produção industrial |

| Método de Troca de Calor | Fluxo paralelo, Contra-fluxo | Fluxo de gás controlado para eficiência térmica |

| Método de Transferência de Energia | Aquecimento indireto, Aquecimento direto | Alta pureza, aquecimento preciso; Exposição direta |

Pronto para otimizar seu processamento térmico? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com P&D excepcional e fabricação interna, oferecemos profunda customização para atender às suas necessidades experimentais e de produção exclusivas. Entre em contato conosco hoje para uma solução personalizada que aprimora a eficiência e a precisão em seu laboratório ou instalação!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos