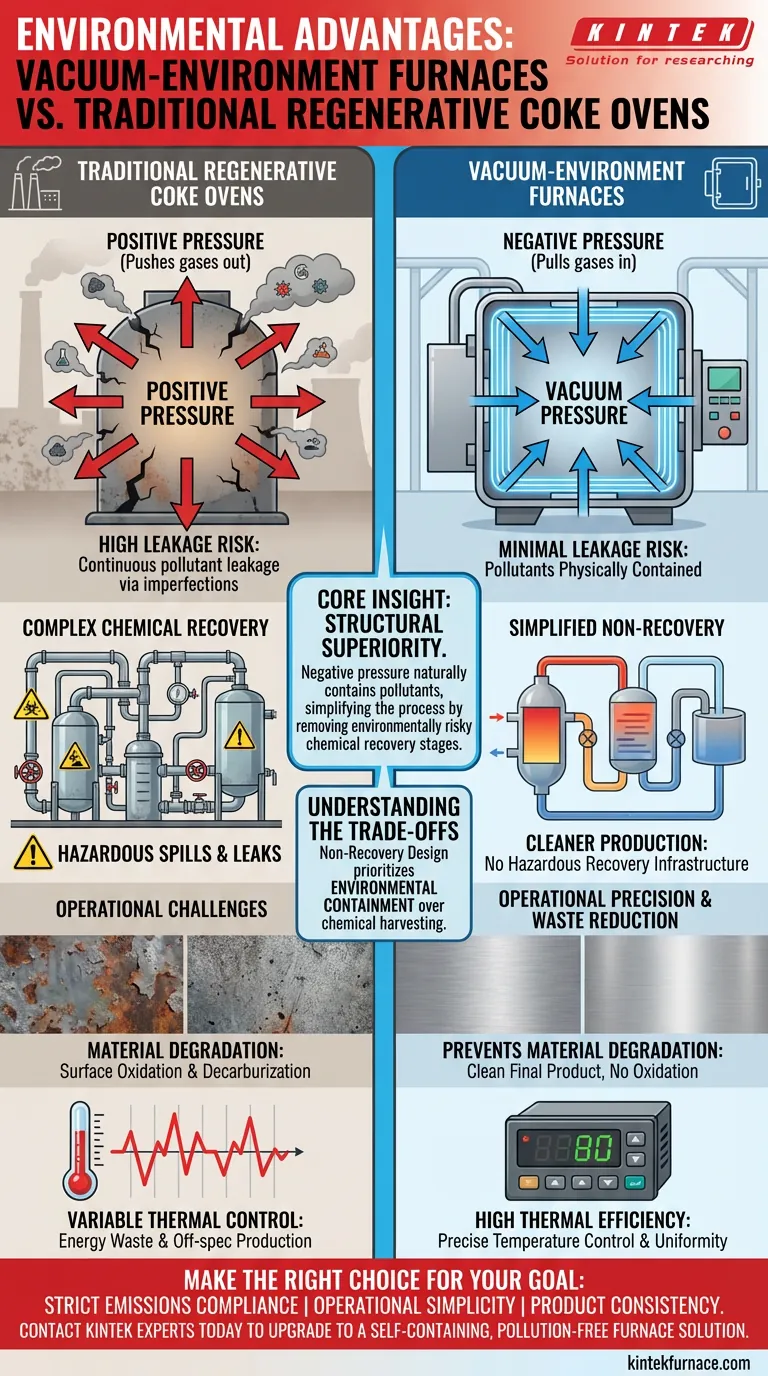

A principal vantagem ambiental dos fornos de ambiente a vácuo reside na sua capacidade de eliminar o vazamento de poluentes através de diferenciais de pressão. Operando sob pressão negativa, esses sistemas impedem fisicamente a fuga de emissões, em forte contraste com os fornos de coque tradicionais regenerativos que operam sob pressão positiva e são propensos a vazar gases nocivos. Este projeto frequentemente permite um processo de não recuperação, eliminando a necessidade de infraestrutura de recuperação de produtos químicos perigosos.

Insight Principal: A superioridade ambiental dos fornos a vácuo é estrutural, não apenas operacional. Ao manter a pressão negativa, eles criam um sistema selado que contém naturalmente poluentes, ao mesmo tempo que simplifica a cadeia de produção para remover as etapas ambientalmente arriscadas de recuperação de subprodutos químicos.

A Física do Controle de Emissões

A Responsabilidade da Pressão Positiva

Os fornos de coque tradicionais regenerativos operam tipicamente sob pressão positiva.

Essa força interna empurra os gases para fora contra as paredes de contenção. Consequentemente, mesmo pequenas imperfeições estruturais podem levar ao vazamento contínuo de poluentes para a atmosfera circundante.

O Escudo de Pressão Negativa

Os fornos de ambiente a vácuo revertem essa dinâmica operando sob pressão negativa.

Isso cria um efeito de sucção interna que garante que os gases sejam puxados para dentro em vez de empurrados para fora. Esse diferencial de pressão efetivamente retém os poluentes dentro da câmara de processamento, tornando o vazamento significativo fisicamente impossível durante a operação normal.

Simplificando o Processo Industrial

Eliminando Riscos de Recuperação Química

Uma fonte importante de risco ambiental na coqueificação tradicional é a complexa maquinaria necessária para recuperar subprodutos químicos.

Os sistemas baseados em vácuo frequentemente utilizam um projeto de não recuperação. Essa abordagem contorna completamente a necessidade de estágios complexos de recuperação química, removendo uma variável massiva da equação de segurança ambiental.

Ciclos de Produção Mais Limpos

Ao remover a infraestrutura de recuperação química, a instalação reduz drasticamente o potencial de derramamentos e vazamentos perigosos.

Essa simplificação transforma o processo de coqueificação de uma operação com alta carga química em um processo térmico mais limpo, apoiando objetivos mais amplos de produção industrial livre de poluição.

Precisão Operacional e Redução de Resíduos

Prevenção da Degradação do Material

Além das emissões atmosféricas, os ambientes a vácuo oferecem vantagens significativas na eficiência de materiais.

Ao contrário dos fornos tradicionais, os ambientes a vácuo eliminam a oxidação superficial e a descarbonetação. Isso garante que o produto final seja mais limpo e reduz a quantidade de material desperdiçado devido a defeitos superficiais.

Eficiência Térmica Aprimorada

Os fornos a vácuo fornecem capacidades superiores para medição e controle de temperatura.

Essa precisão garante que o processo funcione com eficiência ideal, reduzindo o desperdício de energia e a produção fora de especificação associada às flutuações de temperatura frequentemente encontradas em projetos de fornos mais antigos e tradicionais.

Compreendendo as Compensações

A Implicação de "Não Recuperação"

É crucial entender que o projeto de "não recuperação" de muitos sistemas a vácuo representa uma mudança estratégica.

Embora isso elimine a poluição associada à recuperação de produtos químicos, também significa que a instalação não colhe esses subprodutos para outros usos. Esta é uma escolha deliberada para priorizar contenção ambiental sobre colheita química.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar tecnologias de fornos para sua instalação, considere seus principais objetivos operacionais:

- Se o seu foco principal é a conformidade rigorosa com as emissões: Priorize fornos de ambiente a vácuo, pois o projeto de pressão negativa oferece a barreira física mais confiável contra o vazamento de poluentes.

- Se o seu foco principal é a simplicidade operacional: Escolha o projeto de não recuperação a vácuo para eliminar os riscos de manutenção e ambientais associados às plantas de recuperação química.

- Se o seu foco principal é a consistência do produto: Utilize a tecnologia a vácuo para prevenir a oxidação superficial e garantir uma regulação térmica precisa.

A adoção da tecnologia de ambiente a vácuo não é apenas uma atualização de equipamento; é uma transição para uma metodologia de produção autossuficiente e mais limpa.

Tabela Resumo:

| Característica | Fornos de Coque Tradicionais Regenerativos | Fornos de Ambiente a Vácuo |

|---|---|---|

| Pressão de Operação | Pressão Positiva (Empurra os gases para fora) | Pressão Negativa (Puxa os gases para dentro) |

| Risco de Vazamento | Alto; gases escapam por frestas estruturais | Mínimo; poluentes são fisicamente contidos |

| Recuperação Química | Infraestrutura complexa de recuperação necessária | Processo simplificado de não recuperação possível |

| Proteção de Superfície | Propenso à oxidação e descarbonetação | Previne oxidação e defeitos superficiais |

| Controle Térmico | Variável/Flutuante | Alta precisão e uniformidade |

| Impacto Ambiental | Risco de derramamentos e poluição do ar | Produção mais limpa com emissões reduzidas |

Revolucione Seu Processo Industrial com a KINTEK

Você está procurando fazer a transição para uma metodologia de produção mais limpa e eficiente? Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de vácuo de alto desempenho, incluindo fornos Muffle, Tube, Rotary e CVD, todos personalizáveis para suas necessidades exclusivas de laboratório ou industriais. Nossa tecnologia de vácuo garante conformidade rigorosa com as emissões, elimina riscos de recuperação de produtos químicos perigosos e previne a degradação de materiais por meio de controle térmico preciso.

Pronto para atualizar para uma solução de forno autossuficiente e livre de poluição?

Entre em Contato com os Especialistas da KINTEK Hoje para descobrir como nossos sistemas de fornos de alta temperatura podem aumentar sua eficiência operacional e sustentabilidade ambiental.

Guia Visual

Referências

- Viktoriia Ye. Khaustova, I.V. Shulga. Directions for the development of coke and non-coke metallurgy. DOI: 10.31081/1681-309x-2025-0-4-3-13

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como os fornos a vácuo são aplicados na fabricação de semicondutores? Essenciais para a Pureza e Precisão na Fabricação de Chips

- Por que o virar e refonder repetidamente é necessário na fusão a arco a vácuo? Garantir a homogeneidade química das HEAs

- Qual é o propósito principal do uso de um forno de secagem a vácuo para compósitos de rGO/tMO? Garante a pureza e a integridade estrutural

- Como os fornos experimentais a vácuo são usados em ambientes de pesquisa e laboratório? Desbloqueie a Precisão na Ciência dos Materiais

- Qual é a importância dos fornos a vácuo na metalurgia do pó? Alcançar Peças Metálicas Densas e de Alta Pureza

- Como um Forno de Têmpera por Queda Vertical atinge um controle preciso da fugacidade do oxigênio? Domine a Precisão Redox no Seu Laboratório

- Como o processo de têmpera a óleo em um forno especializado afeta o aço para rolamentos? Otimizar a Dureza Microestrutural

- Quais condições críticas um forno de sinterização a vácuo fornece para carbonetos cimentados? Garantindo a Densidade Máxima do Material