O processo de têmpera a óleo atua como um gatilho estrutural controlado, resfriando rapidamente o aço para rolamentos de um estado aquecido para transformá-lo em um componente endurecido e durável. Especificamente, ao resfriar o aço de uma temperatura de austenitização de aproximadamente 840°C usando óleo, o processo converte a microestrutura interna de austenita em martensita, ao mesmo tempo em que mitiga ativamente os riscos de danos físicos.

O valor central da têmpera a óleo reside em sua taxa de resfriamento "moderada". Ele atinge um equilíbrio crítico: é rápido o suficiente para endurecer a matriz de aço, mas controlado o suficiente para evitar trincas e distorções severas causadas por métodos de resfriamento mais agressivos.

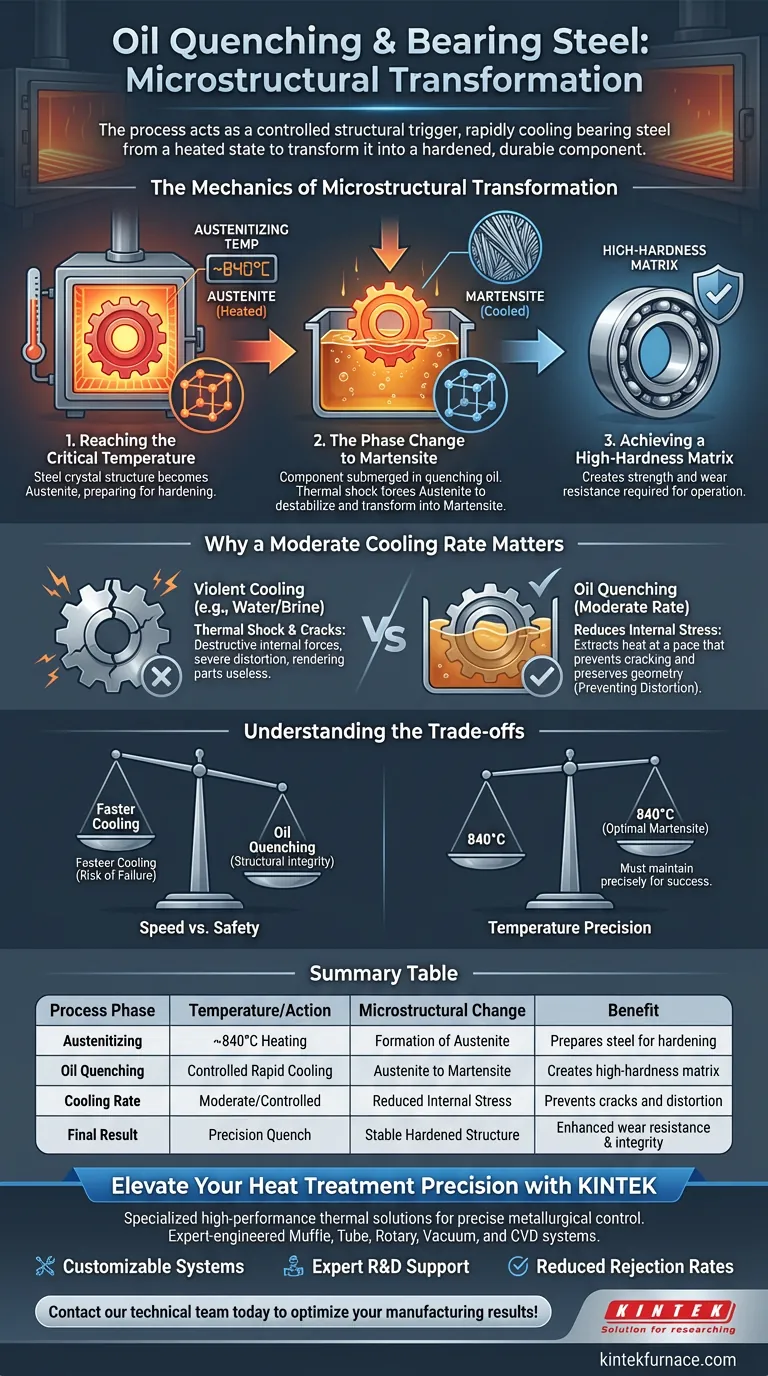

A Mecânica da Transformação Microestrutural

Atingindo a Temperatura Crítica

O processo de transformação começa aquecendo o aço para rolamentos a uma temperatura de austenitização de aproximadamente 840°C. Neste pico térmico, a estrutura cristalina do aço se torna austenita, uma fase necessária para preparar o metal para o endurecimento.

A Mudança de Fase para Martensita

Uma vez que o componente é submerso no óleo de têmpera, a temperatura cai rapidamente. Esse choque térmico força a austenita a desestabilizar e se transformar em martensita.

Obtenção de uma Matriz de Alta Dureza

A formação de martensita é o objetivo final deste processo. Essa mudança microestrutural cria uma matriz de alta dureza, conferindo ao aço para rolamentos a resistência e a resistência ao desgaste necessárias para a operação.

Por que uma Taxa de Resfriamento Moderada Importa

Evitando Choque Térmico

Se o aço para rolamentos for resfriado de forma muito violenta, as forças internas se tornam destrutivas. A contração rápida pode levar à formação de trincas de têmpera, tornando a peça inútil.

Reduzindo o Estresse Interno

O forno especializado usa óleo porque ele fornece uma taxa de resfriamento moderada. Ao contrário da água ou salmoura, o óleo extrai calor em um ritmo que efetivamente reduz as tensões de resfriamento em todo o componente.

Prevenindo Distorção

A precisão dimensional é crucial para rolamentos. A natureza controlada da têmpera a óleo garante que a peça endureça sem sofrer distorção severa, preservando a geometria do componente.

Entendendo os Compromissos

Velocidade vs. Segurança

Embora meios de resfriamento mais rápidos possam teoricamente produzir uma superfície mais dura, eles aumentam drasticamente o risco de falha imediata. A têmpera a óleo aceita uma taxa ligeiramente mais lenta para priorizar a integridade estrutural do aço.

Precisão de Temperatura

O sucesso dessa transformação depende muito da precisão do aquecimento inicial. Se o forno não mantiver a temperatura de austenitização de 840°C precisamente, a têmpera a óleo não poderá induzir a transformação martensítica ideal.

Fazendo a Escolha Certa para o Seu Processo

Dependendo de seus objetivos de fabricação específicos, a utilidade do forno de têmpera a óleo varia.

- Se seu foco principal é confiabilidade estrutural: Priorize a têmpera a óleo para minimizar a taxa de rejeição causada por trincas e empenamentos durante a fase de endurecimento.

- Se seu foco principal é dureza do material: Certifique-se de que seu forno mantenha consistentemente a linha de base de austenitização de 840°C para maximizar o volume de martensita formado durante o resfriamento.

Ao controlar a descida térmica, você transforma uma peça de aço bruto em um componente de precisão capaz de suportar cargas imensas.

Tabela Resumo:

| Fase do Processo | Temperatura/Ação | Mudança Microestrutural | Benefício |

|---|---|---|---|

| Austenitização | Aquecimento ~840°C | Formação de Austenita | Prepara o aço para endurecimento |

| Têmpera a Óleo | Resfriamento Rápido Controlado | Austenita para Martensita | Cria matriz de alta dureza |

| Taxa de Resfriamento | Moderada/Controlada | Estresse Interno Reduzido | Previne trincas e distorção |

| Resultado Final | Têmpera de Precisão | Estrutura Endurecida Estável | Resistência ao desgaste e integridade aprimoradas |

Eleve a Precisão do Seu Tratamento Térmico com a KINTEK

Não comprometa a integridade estrutural. Na KINTEK, nos especializamos em soluções térmicas de alto desempenho projetadas para controle metalúrgico preciso. Esteja você temperando aço para rolamentos ou desenvolvendo materiais avançados, nossos sistemas Muffle, Tube, Rotary, Vacuum e CVD projetados por especialistas fornecem a precisão de temperatura que seu laboratório exige.

Por que escolher a KINTEK?

- Sistemas Personalizáveis: Adaptados às suas necessidades específicas de austenitização e têmpera.

- Suporte Especializado em P&D: Beneficie-se de décadas de excelência em fabricação.

- Taxas de Rejeição Reduzidas: Alcance a transformação martensítica perfeita sem distorção.

Entre em contato com nossa equipe técnica hoje mesmo para descobrir como nossos fornos de alta temperatura personalizáveis podem otimizar seus resultados de fabricação!

Guia Visual

Referências

- Wenwen Xu, Chaobin Lai. Effect of Rare Earth Y on Microstructure and Mechanical Properties of High-Carbon Chromium Bearing Steel. DOI: 10.3390/met14040372

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como um forno a vácuo vertical facilita a fabricação de fios de MgB2? Domine os Processos Internos de Revestimento de Magnésio

- Por que o tratamento térmico a vácuo é o método ideal para certas ligas? Prevenção de Oxidação e Descarbonetação para Desempenho Superior

- Por que usar um forno a vácuo para cargas compósitas? Protege a integridade do material e previne a oxidação

- Qual é a importância da carcaça do forno a vácuo? Garanta Pureza e Confiabilidade no Processamento em Alta Temperatura

- Por que o equipamento de fusão por arco a vácuo é usado para ligas reforçadas com TaC e TiC? Alcançando Pureza e Precisão Térmica

- Qual é a temperatura de um forno de brasagem a vácuo? Calor de Precisão para União Metálica Impecável

- Qual é o grau de vácuo de trabalho típico para a maioria dos fornos de tratamento térmico a vácuo? Otimize Seu Processo com o Nível de Vácuo Correto

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio