Embora um único número seja frequentemente citado, o vácuo de trabalho típico para um forno de tratamento térmico não é um valor específico, mas sim uma faixa, tipicamente de 10⁻¹ Pa até 10⁻⁵ Pa. O nível exato exigido é ditado pelo material específico que está sendo processado e pelo resultado desejado, visto que um vácuo mais alto oferece maior proteção contra a contaminação atmosférica.

A conclusão principal é que o nível de vácuo "correto" não se trata de atingir a pressão mais baixa possível. É uma decisão de engenharia calculada para criar um ambiente puro o suficiente para evitar reações químicas indesejadas—como oxidação—em uma temperatura específica, equilibrando os requisitos do processo em relação ao tempo e ao custo.

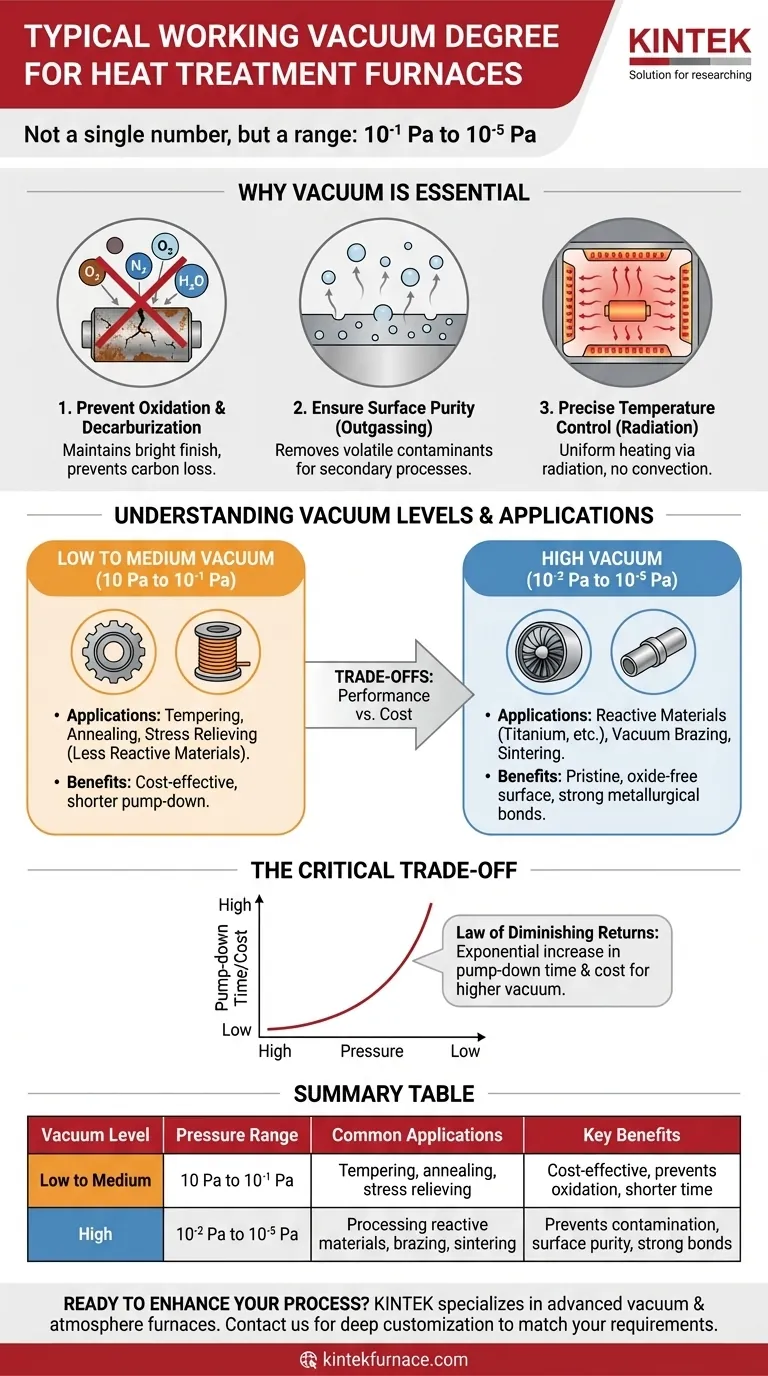

Por Que o Vácuo é Essencial no Tratamento Térmico

O objetivo principal de usar um vácuo é remover os gases atmosféricos—principalmente oxigênio, nitrogênio e vapor d'água—que causam reações indesejáveis em temperaturas elevadas. Este ambiente controlado oferece várias vantagens distintas em relação aos fornos de atmosfera tradicionais.

Prevenção de Oxidação e Descarboxburização

Em altas temperaturas, a maioria dos metais reage facilmente com o oxigênio, formando uma camada de carepa de óxido na superfície. Um forno a vácuo remove a grande maioria das moléculas de oxigênio, prevenindo a oxidação e garantindo que a peça mantenha um acabamento brilhante e limpo. Isso também é crucial para prevenir a descarboxburização, onde o carbono deixa a superfície do aço, amaciando-o e degradando suas propriedades mecânicas.

Garantindo a Pureza da Superfície

O ambiente de vácuo faz mais do que apenas impedir a formação de novos contaminantes. Sob vácuo, os contaminantes voláteis existentes na superfície do material podem "desgaseificar" ou evaporar durante o ciclo de aquecimento. Isso resulta em uma superfície excepcionalmente limpa, o que é crítico para processos secundários como brasagem ou revestimento.

Possibilitando um Controle Preciso da Temperatura

Em um quase vácuo, a transferência de calor ocorre principalmente por radiação, e não por convecção. Isso elimina pontos quentes ou frios causados pela circulação de gases, permitindo um aquecimento e resfriamento extremamente uniformes. Este controle térmico preciso é essencial para atingir microestruturas e propriedades de material específicas em ligas sensíveis.

Compreendendo os Níveis de Vácuo e Suas Aplicações

O termo "vácuo" abrange uma ampla faixa de pressões. Para o tratamento térmico, estas são geralmente categorizadas em faixas de vácuo baixo e alto, cada uma adequada para diferentes tarefas.

Vácuo Baixo a Médio (10 Pa a 10⁻¹ Pa)

Esta faixa é suficiente para muitos tratamentos térmicos de propósito geral. Ela remove oxigênio suficiente para evitar oxidação significativa em materiais menos reativos durante processos como revenimento, recozimento e alívio de tensões. Oferece um bom equilíbrio entre proteção e tempos de bombeamento relativamente curtos.

Vácuo Alto (10⁻² Pa a 10⁻⁵ Pa)

Este nível de vácuo é exigido para aplicações mais sensíveis. O processamento de materiais altamente reativos como titânio, metais refratários e certos aços inoxidáveis exige um vácuo alto para evitar qualquer vestígio de contaminação. Também é o padrão para processos como brasagem a vácuo e sinterização, onde uma superfície absolutamente imaculada e livre de óxidos é inegociável para alcançar uma ligação metalúrgica forte.

As Trocas Críticas: Desempenho vs. Custo

A escolha de um nível de vácuo é uma decisão econômica e operacional, não apenas técnica. Almejar o vácuo mais alto possível nem sempre é a melhor estratégia.

A Lei dos Retornos Decrescentes

Atingir um vácuo mais alto (uma pressão menor) requer sistemas de bombeamento mais sofisticados e caros (por exemplo, adição de uma bomba de difusão ou turbomolecular). Mais importante, o tempo de bombeamento aumenta exponencialmente à medida que você tenta remover as últimas poucas moléculas de gás da câmara.

Combinando o Vácuo com o Processo

O objetivo é usar um nível de vácuo que seja suficiente para a tarefa. Usar um sistema de vácuo alto para um simples ciclo de alívio de tensões em aço carbono simples é ineficiente e caro. Por outro lado, tentar brasar uma liga reativa em um forno de vácuo baixo provavelmente resultará em uma junta oxidada e falhada. O material, a temperatura e o objetivo do processo devem ditar o requisito de vácuo.

Selecionando o Vácuo Correto para o Seu Processo

Sua escolha deve ser diretamente informada pelo seu material e seu objetivo. Considere o nível de pureza superficial exigido e a reatividade da liga em sua temperatura de processamento.

- Se o seu foco principal for tratamentos de propósito geral (por exemplo, alívio de tensões, revenimento de aços de baixa liga): Um vácuo baixo a médio (em torno de 10 Pa a 10⁻¹ Pa) é tipicamente suficiente e econômico.

- Se o seu foco principal for processar materiais reativos (por exemplo, titânio, ligas especiais, aços ferramenta): Um vácuo alto (10⁻² Pa a 10⁻⁵ Pa) é necessário para prevenir contaminação e garantir a integridade do material.

- Se o seu foco principal for a união de alta pureza (por exemplo, brasagem a vácuo, ligação por difusão, sinterização): Você deve usar um vácuo alto (tipicamente 10⁻³ Pa ou inferior) para garantir uma superfície livre de óxidos para uma união metalúrgica adequada.

Em última análise, selecionar o nível de vácuo apropriado é uma escolha deliberada para criar o escudo invisível ideal para o seu material.

Tabela Resumo:

| Nível de Vácuo | Faixa de Pressão | Aplicações Comuns | Principais Benefícios |

|---|---|---|---|

| Baixo a Médio | 10 Pa a 10⁻¹ Pa | Revenimento, recozimento, alívio de tensões de aços de baixa liga | Econômico, previne oxidação, tempos de bombeamento mais curtos |

| Alto | 10⁻² Pa a 10⁻⁵ Pa | Processamento de materiais reativos (ex: titânio), brasagem a vácuo, sinterização | Previne contaminação, garante pureza da superfície, permite ligações metalúrgicas fortes |

Pronto para aprimorar seus processos de tratamento térmico com a solução de vácuo perfeita? A KINTEK é especializada em fornos avançados de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados para diversas necessidades laboratoriais. Com nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para corresponder precisamente aos seus requisitos experimentais únicos—seja trabalhando com ligas reativas ou aplicações de união de alta pureza. Contate-nos hoje para discutir como nossa experiência pode otimizar seus resultados e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais