No centro de cada microchip moderno reside uma série de processos realizados em um ambiente de pureza extrema. Os fornos a vácuo são indispensáveis na fabricação de semicondutores para tratamento térmico de precisão, deposição de filmes finos e modificação de materiais. Eles criam uma atmosfera controlada e livre de contaminação, essencial para a fabricação de componentes eletrônicos confiáveis e de alto desempenho em wafers de silício.

O desafio central na fabricação de semicondutores é manipular materiais em uma escala quase atômica sem introduzir defeitos. Os fornos a vácuo resolvem isso removendo gases atmosféricos e partículas, criando o ambiente prístino necessário para que processos como recozimento, deposição e dopagem sejam bem-sucedidos.

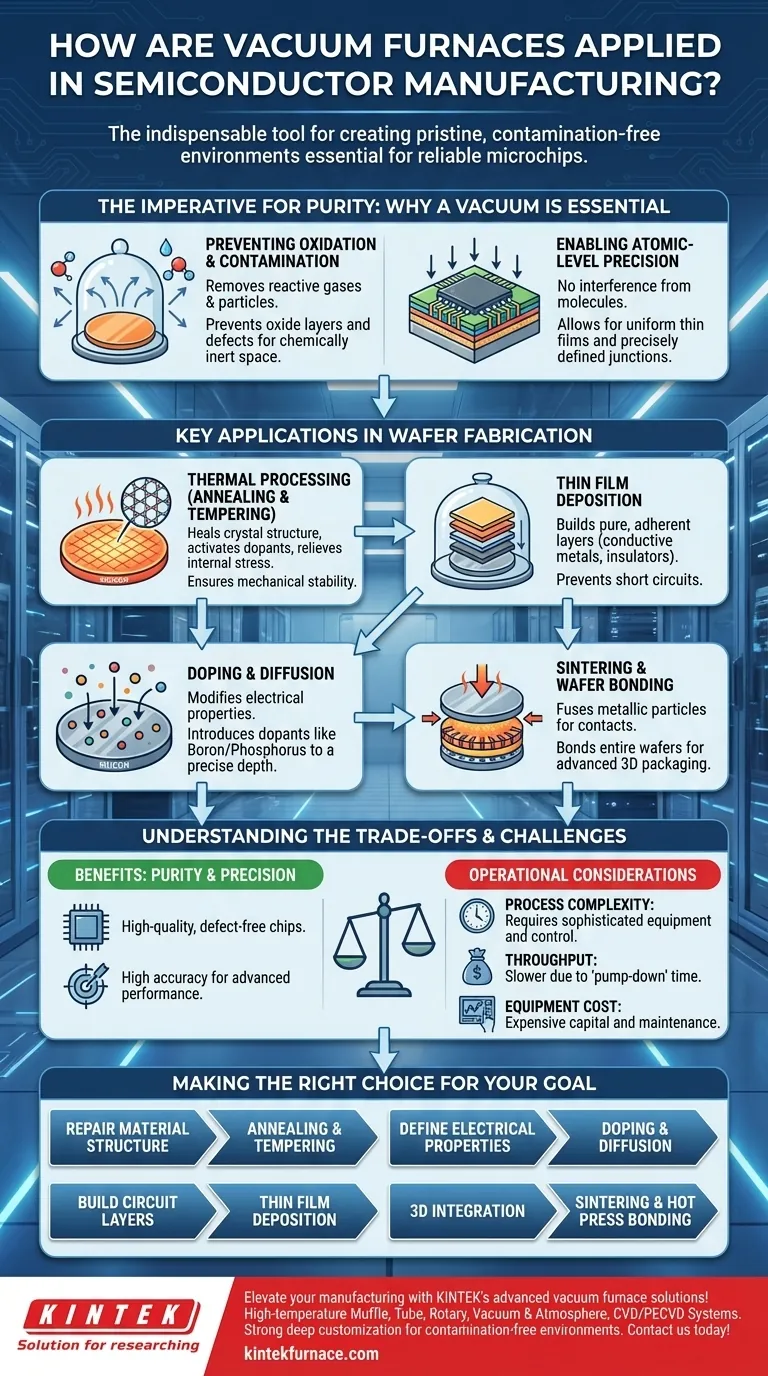

O Imperativo da Pureza: Por que o Vácuo é Essencial

A característica definidora de um semicondutor é o seu nível de impureza precisamente controlado. O ambiente de fabricação deve, portanto, ser mais limpo e controlado do que quase qualquer outro ambiente industrial.

Prevenção de Oxidação e Contaminação

Em uma atmosfera normal, o oxigênio e a umidade reagem instantaneamente com um wafer de silício aquecido, formando uma camada de óxido descontrolada e introduzindo defeitos. Poeira em suspensão e outras partículas microscópicas podem pousar no wafer, arruinando os circuitos microscópicos em construção.

Um vácuo remove esses gases reativos e partículas, criando um espaço quimicamente inerte. Isso evita reações indesejadas e garante que os únicos materiais presentes sejam aqueles intencionalmente introduzidos para o processo.

Possibilitando Precisão em Nível Atômico

Processos como dopagem (introdução de impurezas específicas) e deposição de filmes finos (construção de camadas de circuito átomo por átomo) exigem controle absoluto.

No vácuo, não há outras moléculas para interferir no caminho de um átomo depositado ou de um íon implantado. Isso permite a criação de camadas perfeitamente uniformes e junções elétricas precisamente definidas, que são a base de um transistor funcional.

Aplicações Chave na Fabricação de Wafers

Fornos a vácuo são usados em todo o ciclo de vida da fabricação de wafers. Embora existam diferentes tipos de fornos, como fornos tubulares para processamento geral e fornos de prensagem a quente (hot press) para ligação, todos eles possibilitam um conjunto central de aplicações críticas.

Processamento Térmico: Recozimento (Annealing) e Revenimento (Tempering)

Após processos como a implantação iônica danificarem a estrutura cristalina do wafer, ela precisa ser reparada. O recozimento (annealing) é um processo de aquecimento de alta temperatura que permite que a rede cristalina do silício se cure, ativando os dopantes implantados.

Processos relacionados, como revenimento (tempering) e endurecimento (hardening), são usados para aliviar tensões internas nas camadas do material, garantindo que o chip final seja mecanicamente estável e confiável.

Deposição de Filmes Finos

Chips modernos são construídos verticalmente com dezenas de camadas interconectadas. A deposição de filmes finos é o processo de adição dessas camadas, que podem ser metais condutores ou dielétricos isolantes.

A realização disso no vácuo garante que o filme depositado seja incrivelmente puro e adira perfeitamente à superfície abaixo, prevenindo curtos-circuitos ou circuitos abertos.

Dopagem e Difusão

As propriedades elétricas do silício são modificadas pela dopagem — a introdução intencional de elementos como boro ou fósforo.

Um forno a vácuo fornece o ambiente de alta temperatura necessário para que esses dopantes se difundam, ou se espalhem, na rede cristalina do silício até uma profundidade e concentração precisas.

Sinterização e União de Wafers (Wafer Bonding)

A sinterização é um tratamento térmico usado para fundir partículas metálicas, muitas vezes para formar contatos elétricos confiáveis no chip.

Para embalagens 3D avançadas, fornos de prensagem a quente (hot press furnaces) especializados aplicam calor e pressão no vácuo para unir wafers inteiros, criando dispositivos complexos de múltiplas camadas.

Entendendo os Compromissos e Desafios

Embora essenciais, o uso de fornos a vácuo não está isento de complexidades. Os benefícios da pureza e precisão vêm com considerações operacionais.

Complexidade e Controle do Processo

Alcançar e manter um vácuo alto requer equipamentos sofisticados e supervisão especializada. Parâmetros do processo, como rampas de temperatura, níveis de pressão e fluxo de gás, devem ser controlados com extrema precisão, pois qualquer desvio pode comprometer todo o lote de wafers.

Rendimento vs. Qualidade

Criar um ambiente de alto vácuo leva tempo, um processo conhecido como "bombeamento" (pump-down). Isso pode tornar os processos baseados em vácuo mais lentos do que seus equivalentes atmosféricos. Os fabricantes devem equilibrar constantemente a necessidade de chips de alta qualidade e livres de defeitos com a pressão por produção de alto volume.

Custo e Manutenção do Equipamento

Fornos a vácuo de alto vácuo e suas bombas associadas são equipamentos de capital especializados e caros. Eles exigem cronogramas de manutenção rigorosos e custosos para garantir que permaneçam livres de vazamentos e contaminação, o que poderia comprometer a produção.

Fazendo a Escolha Certa para Seu Objetivo

O processo específico do forno a vácuo que você utiliza é ditado inteiramente pelo seu objetivo de fabricação naquele estágio específico.

- Se o seu foco principal é reparar a estrutura do material: Você dependerá de recozimento (annealing) e revenimento (tempering) para curar a rede cristalina e gerenciar a tensão interna do material.

- Se o seu foco principal é construir camadas de circuito: Seu processo chave é a deposição de filme fino, que requer o vácuo mais puro para criar camadas condutoras e isolantes livres de defeitos.

- Se o seu foco principal é definir propriedades elétricas: Você usará a dopagem e a difusão para introduzir impurezas com precisão e criar as junções P-N que formam os transistores.

- Se o seu foco principal é a integração 3D: Você alavancará fornos de prensagem a quente para alcançar a ligação wafer-a-wafer de alta precisão sob condições de vácuo.

Dominar esses processos térmicos baseados em vácuo é fundamental para a fabricação dos dispositivos semicondutores poderosos e confiáveis que sustentam nosso mundo moderno.

Tabela Resumo:

| Aplicação | Processo Chave | Propósito na Fabricação de Semicondutores |

|---|---|---|

| Processamento Térmico | Recozimento, Revenimento | Cura a rede cristalina, alivia o estresse, ativa dopantes |

| Deposição de Filmes Finos | Deposição | Constrói camadas condutoras/isolantes puras e aderentes |

| Dopagem e Difusão | Dopagem, Difusão | Modifica propriedades elétricas com controle preciso de impurezas |

| Sinterização e União | Sinterização, União de Wafers | Fundem partículas para contatos, unem wafers em embalagens 3D |

Eleve sua fabricação de semicondutores com as soluções avançadas de fornos a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubular, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, fornecendo ambientes livres de contaminação para um desempenho superior do chip. Contate-nos hoje para discutir como nossas soluções personalizadas podem otimizar seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia