Embora altamente versátil, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) não é uma solução universalmente perfeita. Suas principais desvantagens decorrem da complexidade de gerenciar um ambiente de plasma, o que pode levar a desafios no controle do processo, potencial dano à superfície do substrato por bombardeio iônico e limitações nas propriedades físicas do filme depositado em comparação com outros métodos.

O PECVD troca a exigência de alta temperatura do CVD convencional por um aumento na complexidade do processo. Suas principais desvantagens são uma consequência direta do uso de um plasma energizado, criando compromissos entre a temperatura de processamento, a qualidade do filme e a estabilidade operacional.

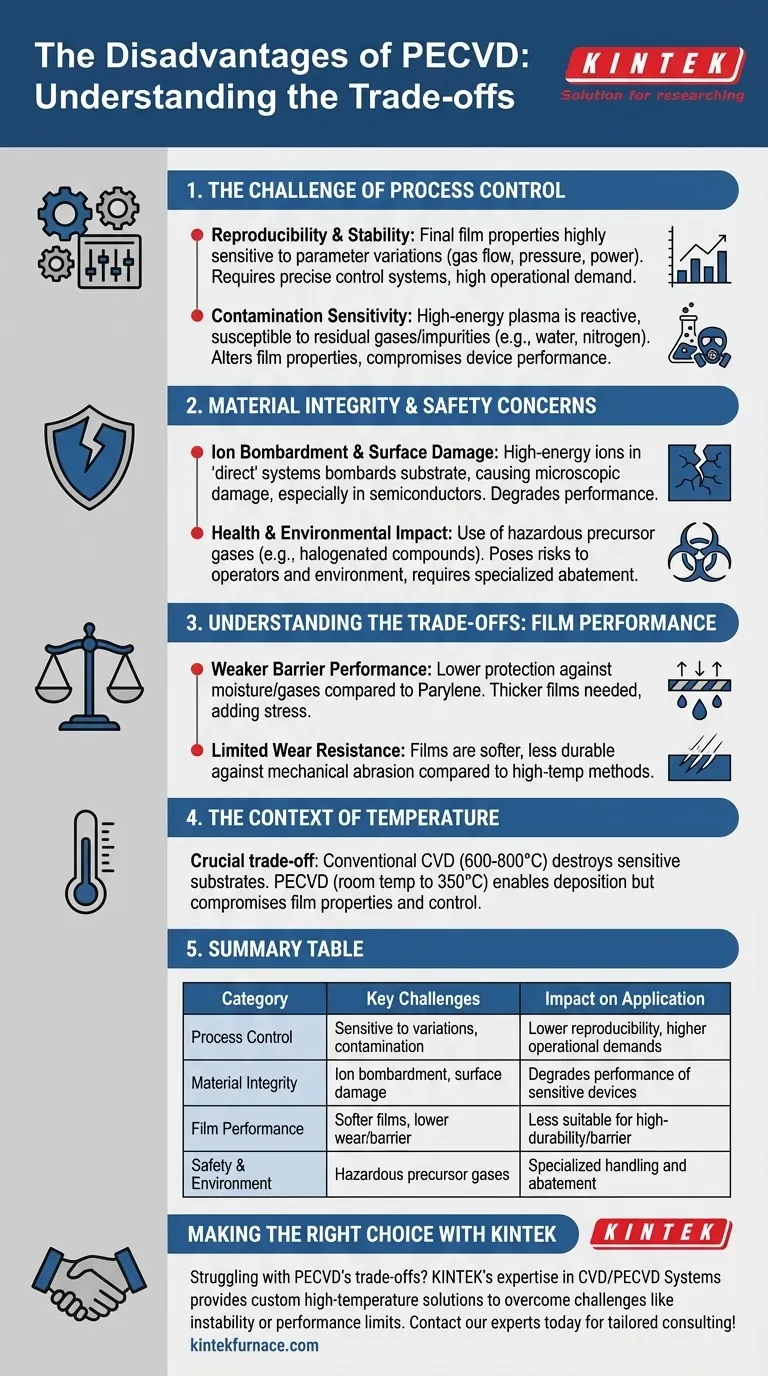

O Desafio do Controle de Processo

O uso de plasma introduz várias variáveis que são inerentemente mais difíceis de gerenciar do que as reações puramente térmicas do CVD convencional. Essa complexidade é uma fonte primária das desvantagens do PECVD.

Reprodutibilidade e Estabilidade

Manter condições de deposição estáveis e reproduzíveis é um desafio significativo. As propriedades finais do filme são altamente sensíveis a pequenas variações em parâmetros como taxas de fluxo de gás, pressão da câmara, potência de RF e frequência.

Alcançar resultados idênticos de uma execução para outra requer sistemas de controle excepcionalmente precisos e monitoramento meticuloso do processo, tornando-o mais exigente operacionalmente do que técnicas de deposição mais simples.

Sensibilidade à Contaminação

O ambiente de plasma de alta energia é altamente reativo e suscetível à contaminação. Quaisquer gases residuais ou impurezas dentro da câmara de deposição, como vapor de água ou nitrogênio, podem ser incorporados ao filme.

Isso pode alterar inadvertidamente as propriedades químicas, ópticas ou elétricas do filme, comprometendo o desempenho e a confiabilidade do dispositivo final.

Integridade do Material e Preocupações de Segurança

A interação entre o plasma e o substrato nem sempre é benigna. O próprio mecanismo que permite a deposição em baixa temperatura também pode introduzir efeitos colaterais indesejáveis.

Bombardeio Iônico e Danos à Superfície

Em sistemas PECVD "diretos", o substrato é imerso no plasma. Isso expõe sua superfície ao bombardeio por íons de alta energia, o que pode criar danos microscópicos.

Para aplicações sensíveis como semicondutores, esse dano pode aumentar a taxa de recombinação elétrica perto da superfície, degradando o desempenho do dispositivo. Esse problema pode ser mitigado usando PECVD "remoto", onde o plasma é gerado longe do substrato, mas isso aumenta a complexidade do sistema.

Impacto na Saúde e no Meio Ambiente

Certos processos PECVD usam gases precursores que são perigosos ou têm um impacto ambiental significativo. Compostos halogenados, por exemplo, podem representar riscos à saúde dos operadores e exigem manuseio especializado e sistemas de abatimento.

Compreendendo os Compromissos: Desempenho do Filme

As vantagens da baixa temperatura de deposição do PECVD geralmente vêm com compromissos nas características físicas do filme final quando comparadas a processos de alta temperatura ou tecnologias de revestimento alternativas.

Menor Desempenho de Barreira

Os filmes PECVD podem oferecer menor desempenho de barreira contra umidade e gases em comparação com revestimentos como o Parileno. Alcançar proteção de alta integridade pode exigir a deposição de um filme mais espesso, o que pode adicionar estresse e impactar a geometria do dispositivo.

Resistência Limitada ao Desgaste

Os filmes produzidos por PECVD são frequentemente mais macios e exibem menor resistência ao desgaste do que os filmes depositados usando métodos de alta temperatura. Isso os torna menos adequados para aplicações que exigem uma superfície externa durável exposta à abrasão mecânica.

O Contexto da Temperatura

É fundamental lembrar que esses compromissos existem por uma razão. O CVD convencional requer temperaturas de 600-800°C, o que destruiria ou danificaria substratos sensíveis à temperatura, como polímeros, plásticos e muitos componentes eletrônicos.

A capacidade do PECVD de operar desde a temperatura ambiente até cerca de 350°C é sua vantagem definidora. As desvantagens nas propriedades do filme e no controle do processo são o preço pago para permitir a deposição nesses materiais delicados.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de um método de deposição requer o alinhamento de suas capacidades e desvantagens com seu objetivo principal.

- Se seu foco principal é depositar em substratos sensíveis à temperatura: O PECVD é frequentemente a escolha superior ou a única viável, e suas complexidades de processo devem ser gerenciadas.

- Se seu foco principal é a máxima resistência ao desgaste ou desempenho de barreira: Você deve avaliar se o substrato pode tolerar CVD de alta temperatura ou considerar tecnologias alternativas como PVD ou ALD.

- Se seu foco principal é a simplicidade do processo e o custo para um substrato tolerante ao calor: O CVD térmico convencional pode fornecer uma solução mais robusta e menos complexa.

Em última análise, a seleção do PECVD é uma decisão de engenharia consciente para trocar a simplicidade do processo pela vantagem crítica da deposição de filmes em baixa temperatura.

Tabela Resumo:

| Categoria de Desvantagem | Principais Desafios | Impacto na Aplicação |

|---|---|---|

| Controle de Processo | Sensível a variações de parâmetros, risco de contaminação | Menor reprodutibilidade, maiores demandas operacionais |

| Integridade do Material | O bombardeio iônico pode causar danos à superfície | Degrada o desempenho de dispositivos eletrônicos sensíveis |

| Desempenho do Filme | Filmes mais macios, menor desempenho de desgaste/barreira vs. CVD de alta temperatura | Menos adequado para aplicações de alta durabilidade ou alta barreira |

| Segurança e Meio Ambiente | Uso de gases precursores perigosos | Requer manuseio especializado e sistemas de abatimento |

Com dificuldades nos compromissos do PECVD para seus materiais específicos? A experiência da KINTEK é a sua solução. Aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas CVD/PECVD especializados. Nossa forte capacidade de personalização profunda nos permite adaptar sistemas — sejam Muffle, Tubo, Rotativo, Vácuo & Atmosfera, ou CVD/PECVD — para superar precisamente desafios como instabilidade de processo ou limitações de desempenho de filme. Deixe-nos ajudá-lo a otimizar seu processo de deposição. Entre em contato com nossos especialistas hoje para uma consulta adaptada às suas necessidades experimentais únicas!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão