Em sua essência, a Deposição Química de Vapor (CVD) não é uma técnica única, mas uma família de processos usados para depositar filmes sólidos finos a partir de um estado gasoso. Os tipos primários incluem CVD Térmico, CVD Aprimorado por Plasma (PECVD), CVD Metal-Orgânico (MOCVD) e Deposição de Camadas Atômicas (ALD), cada um distinguido por seus princípios de operação – como temperatura, pressão e fonte de energia – para se adequar a aplicações específicas, desde semicondutores até revestimentos protetores.

A existência de diferentes sistemas CVD não se trata de uma escolha arbitrária; trata-se de resolver problemas de engenharia específicos. Cada variação é uma manipulação estratégica de temperatura, pressão e química para alcançar um equilíbrio desejado entre a qualidade do filme, a velocidade de deposição e a compatibilidade com o material subjacente.

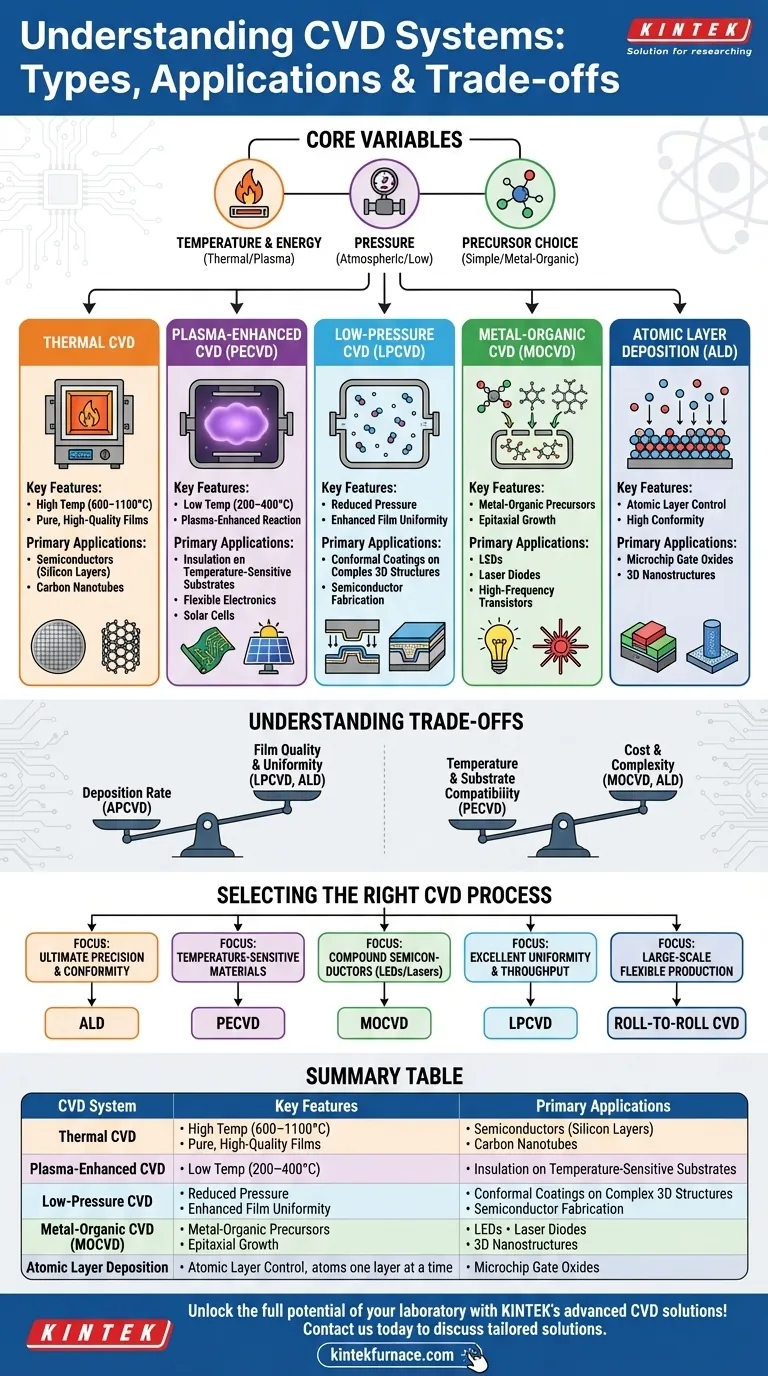

As Variáveis Centrais que Definem um Sistema CVD

A compreensão de qualquer sistema CVD começa com a apreensão das três variáveis fundamentais que os engenheiros manipulam para controlar o processo de deposição do filme.

O Papel da Temperatura e da Energia

A temperatura é a força motriz original para as reações de CVD. Ela fornece a energia térmica necessária para quebrar os gases precursores e permitir que reajam na superfície do substrato.

No entanto, altas temperaturas podem danificar substratos sensíveis, como polímeros ou componentes eletrônicos pré-existentes. Essa limitação levou a métodos como o CVD Aprimorado por Plasma (PECVD), que usa um plasma rico em energia para facilitar a reação em temperaturas muito mais baixas.

O Impacto da Pressão

A pressão dentro da câmara do reator influencia diretamente o comportamento das moléculas de gás. É uma alavanca crítica para controlar a qualidade do filme.

O CVD à Pressão Atmosférica (APCVD) é rápido e simples, mas pode resultar em menor uniformidade do filme. Em contraste, o CVD de Baixa Pressão (LPCVD) reduz as reações na fase gasosa, permitindo que os precursores cubram o substrato de forma mais uniforme e levando a filmes altamente uniformes e conformes.

A Importância da Escolha do Precursor

O "químico" em Deposição Química de Vapor refere-se aos gases precursores. A escolha do precursor dita o material a ser depositado.

Para materiais padrão como nitreto de silício, são usados precursores simples. Para materiais mais complexos, como os semicondutores compostos usados em LEDs, é necessário o CVD Metal-Orgânico (MOCVD) especializado, que usa compostos metal-orgânicos como seus precursores.

Um Detalhamento dos Principais Sistemas CVD

Cada tipo de sistema CVD é uma solução otimizada para um conjunto particular de requisitos.

CVD Térmico: A Fundação de Alta Temperatura

Esta é a forma clássica de CVD, que depende exclusivamente de altas temperaturas (tipicamente 600–1100°C) para impulsionar a reação química.

É altamente eficaz para produzir filmes puros e de alta qualidade e é amplamente utilizado para depositar camadas de silício na fabricação de semicondutores e para o crescimento de nanotubos de carbono. Sua principal desvantagem é o alto custo térmico.

CVD Aprimorado por Plasma (PECVD): Reduzindo a Barreira da Temperatura

O PECVD usa um plasma para energizar os gases precursores, permitindo que a deposição ocorra em temperaturas significativamente mais baixas (tipicamente 200–400°C).

Isso o torna indispensável para depositar filmes, como nitreto de silício para isolamento, em substratos sensíveis à temperatura, como wafers semicondutores acabados ou plásticos para eletrônicos flexíveis e células solares.

CVD de Baixa Pressão (LPCVD): Aprimorando a Uniformidade do Filme

Ao operar em pressão reduzida, o LPCVD minimiza reações indesejadas na fase gasosa. Isso permite que as espécies reativas viajem mais longe e revestam estruturas tridimensionais complexas com uniformidade excepcional.

Sua capacidade de produzir filmes altamente conformes o torna um cavalo de batalha na fabricação de semicondutores para a criação de camadas isolantes e condutoras sobre topografias de dispositivos microscópicos.

CVD Metal-Orgânico (MOCVD): Para Semicondutores Compostos Avançados

MOCVD é um subtipo especializado de CVD térmico que usa precursores metal-orgânicos para depositar filmes monocristalinos de alta qualidade.

É a tecnologia dominante para a fabricação de optoeletrônicos de alto desempenho, incluindo materiais à base de nitreto de gálio (GaN) usados em iluminação LED moderna, diodos laser e transistores de alta frequência.

Deposição de Camadas Atômicas (ALD): O Padrão de Precisão

Embora às vezes considerado uma classe separada, o ALD é uma técnica avançada de CVD que deposita material uma camada atômica por vez em um processo sequencial e auto-limitante.

Isso proporciona controle incomparável sobre a espessura e conformidade do filme, mesmo nas estruturas 3D mais complexas. É crítico para a produção de óxidos de porta dielétricos de alta k ultrafinos, necessários para os microchips modernos e miniaturizados.

Compreendendo as Trocas

A escolha de um método CVD envolve equilibrar prioridades concorrentes. Não existe um sistema "melhor" único; existe apenas o melhor sistema para um objetivo específico.

Taxa de Deposição vs. Qualidade do Filme

Geralmente, métodos de deposição mais rápidos, como APCVD, podem às vezes comprometer a qualidade e uniformidade do filme. Processos mais lentos e controlados, como LPCVD e especialmente ALD, oferecem qualidade e conformidade superiores, mas ao custo da produtividade.

Temperatura vs. Compatibilidade do Substrato

A principal desvantagem do CVD Térmico é sua alta temperatura, que limita seu uso a substratos robustos como wafers de silício. Processos como o PECVD foram inventados especificamente para superar essa limitação, permitindo a deposição em uma gama muito mais ampla de materiais.

Custo e Complexidade vs. Desempenho

Sistemas mais simples como o APCVD são menos caros de operar. Em contraste, sistemas altamente especializados como MOCVD e ALD exigem equipamentos e precursores complexos e caros, mas oferecem desempenho e materiais que seriam inatingíveis de outra forma.

Selecionando o Processo CVD Certo para o Seu Objetivo

Sua escolha da técnica CVD deve ser diretamente impulsionada pelo seu objetivo principal de aplicação.

- Se seu foco principal é precisão e conformidade máximas para dispositivos em nanoescala: ALD é a única escolha para alcançar controle em nível de angstrom sobre a espessura do filme.

- Se seu foco principal é depositar em materiais sensíveis à temperatura: PECVD fornece a energia necessária através do plasma, protegendo o substrato subjacente.

- Se seu foco principal é criar semicondutores compostos de alta qualidade para LEDs ou lasers: MOCVD é o padrão da indústria para o crescimento epitaxial necessário.

- Se seu foco principal é excelente uniformidade de filme em topografias complexas: LPCVD oferece um poderoso equilíbrio de qualidade e produtividade razoável.

- Se seu foco principal é a produção em larga escala de eletrônicos flexíveis: O CVD Roll-to-Roll é projetado para fabricação em alto volume em substratos flexíveis como o grafeno.

Em última análise, o sistema CVD certo é aquele que entrega as propriedades e o desempenho do material necessários dentro das restrições físicas e econômicas do seu projeto.

Tabela Resumo:

| Tipo de Sistema CVD | Principais Características | Principais Aplicações |

|---|---|---|

| CVD Térmico | Alta temperatura (600–1100°C), filmes puros | Semicondutores, nanotubos de carbono |

| PECVD | Baixa temperatura (200–400°C), aprimorado por plasma | Isolamento em wafers, eletrônicos flexíveis |

| LPCVD | Baixa pressão, alta uniformidade | Fabricação de semicondutores, revestimentos conformes |

| MOCVD | Precursores metal-orgânicos, crescimento epitaxial | LEDs, diodos laser, transistores de alta frequência |

| ALD | Controle de camada atômica, alta conformidade | Óxidos de porta de microchip, nanoestruturas 3D |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de CVD da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD especializados. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas, esteja você trabalhando em semicondutores, optoeletrônicos ou revestimentos protetores. Entre em contato hoje para discutir como nossas soluções personalizadas podem aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão